ils ont échoués parce qu'ils avaient oubliés le rêve.

Modérateurs : Centaure, Harlock, Taz

-

xav500

ils ont échoués parce qu'ils avaient oubliés le rêve.

(le titre ne permet pas d'avoir la citation complette alors j'ai adapté...)

Comme le temps n'incite pas à la promenade, je vais vous raconter une histoire !

Mon objectif est de vous faire partager quelques chose que je ne pensais pas pouvoir faire,

qui est resté longtemps un vieux rêves dans le coin de ma tête sans jamais vraiment oser le faire.

Vous savez ce genre de trucs qui vous paraissent infaisables , ou au contraire réalistes selon les moments ou votre humeur.

Et puis à votre d'y croire avec le plaisir comme compagnion je me suis lancé et je peux vous dire que j'en suis sacrément content !

Alors si cette petite histoire peux vous donner envie de vous lancer dans ces projets ou rien que d'en parler vous

avez les yeux qui brillent , et tout le monde vous assure que ça marchera pas , j'en serais tres heureux .

A l'inverse si le modo pense que ça n'a rien à faire là, qu'il me le dise !

ça m'interesse aussi de savoir qu'elle vision vous avez de ce qu'était notre passion aux origines . je ne sais pas si à 20 ans ça m'aurais interessé...

mais de quoi il nous parle ?????

Comme le temps n'incite pas à la promenade, je vais vous raconter une histoire !

Mon objectif est de vous faire partager quelques chose que je ne pensais pas pouvoir faire,

qui est resté longtemps un vieux rêves dans le coin de ma tête sans jamais vraiment oser le faire.

Vous savez ce genre de trucs qui vous paraissent infaisables , ou au contraire réalistes selon les moments ou votre humeur.

Et puis à votre d'y croire avec le plaisir comme compagnion je me suis lancé et je peux vous dire que j'en suis sacrément content !

Alors si cette petite histoire peux vous donner envie de vous lancer dans ces projets ou rien que d'en parler vous

avez les yeux qui brillent , et tout le monde vous assure que ça marchera pas , j'en serais tres heureux .

A l'inverse si le modo pense que ça n'a rien à faire là, qu'il me le dise !

ça m'interesse aussi de savoir qu'elle vision vous avez de ce qu'était notre passion aux origines . je ne sais pas si à 20 ans ça m'aurais interessé...

mais de quoi il nous parle ?????

Dernière modification par xav500 le 05 janv. 2019, 20:23, modifié 1 fois.

-

chasseur

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

Waouh !!! Vraiment hate de lire la suite, tu as un super projet, merci pour le partage et toute mes félicitations pour le boulot déjà accompli

-

Lucky49

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

Si ça c'est pas un projet de malade  en tout cas tu as l'air d'avoir la motivation et les compétences pour y arriver...Étant un jeune tourneur fraiseur ça me motive quand je vous ça.

en tout cas tu as l'air d'avoir la motivation et les compétences pour y arriver...Étant un jeune tourneur fraiseur ça me motive quand je vous ça.

Un grand bravo et bon courage pour la suite je vais suivre cette aventure...

Encore félicitations

Un grand bravo et bon courage pour la suite je vais suivre cette aventure...

Encore félicitations

-

JeanMrt

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

Ca laisse rêveur tout ca, ton projet est vraiment super, vivement la semaine prochaine !!

-

Metallystika

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

j'ai l'impression de voir mon père en pleine bricole, il aime bien bricoler

beau boulot en tout cas déjà !

beau boulot en tout cas déjà !

- Doudou

- Fidèle

- Messages : 204

- Inscription : 16 déc. 2017, 15:36

- Genre : masculin

- Moto possédée : Goldwing 1800

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

Extraordinaire !

Moi qui ne sais rien faire de mes 10 doigts, je suis épaté !

Moi qui ne sais rien faire de mes 10 doigts, je suis épaté !

- copainmotard

- Aliéné(e)

- Messages : 6189

- Inscription : 06 sept. 2013, 22:04

- Genre : masculin

- Moto possédée : BMW 1200rt 2007

- Localisation : 78180

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

Chapeau parce que ça part de loin, même si tu as l'air bien équipé

membre du réseau Attila

je préfére etre Parkinson q'Alzheimer, car mieux vaut renverser sa bière que d'oublier de la boire

je préfére etre Parkinson q'Alzheimer, car mieux vaut renverser sa bière que d'oublier de la boire

- TheWhunted

- Accro

- Messages : 616

- Inscription : 05 avr. 2014, 14:14

- Genre : masculin

- Moto possédée : Ducati Hyperstrada 939

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

Chapeau l'artiste, j'ai vraiment hâte de voir la suite, c'est hallucinant le boulot que tu fais (pour les mecs qui n'y connaissent absolument rien comme moi en tout cas xD)

Vivement la suite :p

Vivement la suite :p

Beaucoup de moto en peu d'années de permis

On apprends de ses erreurs, et le partage est la meilleure école :D

On apprends de ses erreurs, et le partage est la meilleure école :D

- Harlock

- Modérateur

- Messages : 10340

- Inscription : 12 mars 2014, 23:04

- Genre : masculin

- Moto possédée : HondaCM125/VN 800

- Localisation : Partout dans le néant(85)

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

C'est même pas un projet de restauration mais de création là, avec toute la phase d'ingénierie avant et pendant la fabrication des pièces.

ça a toute sa place sur ce forum, très instructif, très intéressant, et qui vont peut être motivé d'autres ,va savoir.

ça a toute sa place sur ce forum, très instructif, très intéressant, et qui vont peut être motivé d'autres ,va savoir.

J'ai des pneus carrés parce que j'ai un pare-carter.

"C'est pas moi qui explique mal, c'est les autres qui sont cons." (Provençal Le Gaulois)

"C'est pas moi qui explique mal, c'est les autres qui sont cons." (Provençal Le Gaulois)

-

LAN

- Accro

- Messages : 904

- Inscription : 05 juin 2015, 11:13

- Genre : masculin

- Moto possédée : R1200ST

- Localisation : Gironde

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

Bonjour

je suis extrêmement admiratif.

En premier il y a une pointe d'envie en lisant ces lignes qui se dispute avec l'extase de découvrir ce travail.

Ensuite parce que au delà du rêve il y a les connaissances. Il n'est pas donné à tout le monde d'avoir l'esprit mécanique et en plus savoir utiliser une fraiseuse - ou un tours.

(Bravo pour la table à dessin, mon père avait la même, elle a disparut un jours de déménagement).

Comme dit Harlock, c'est un travail de conception et absolument pas de remise en état, et dans ce domaine tu attaques les choses dans le même esprit que nos ainés des années 30 = comment je fais pour adapter 2 trucs ensemble ?

Donc de ce point de vue, tu n'es absolument pas anachronique.

Tu as bien fait de ne pas te lancer dans la réalisation du moteur, c'est un métier à lui tout seul. (et dans ce sens tu respectes l'éthique = tu parts de ce que tu trouves !).

Non vraiment quelle bulle d'air de voir un tel projet.

Merci

je suis extrêmement admiratif.

En premier il y a une pointe d'envie en lisant ces lignes qui se dispute avec l'extase de découvrir ce travail.

Ensuite parce que au delà du rêve il y a les connaissances. Il n'est pas donné à tout le monde d'avoir l'esprit mécanique et en plus savoir utiliser une fraiseuse - ou un tours.

(Bravo pour la table à dessin, mon père avait la même, elle a disparut un jours de déménagement).

Comme dit Harlock, c'est un travail de conception et absolument pas de remise en état, et dans ce domaine tu attaques les choses dans le même esprit que nos ainés des années 30 = comment je fais pour adapter 2 trucs ensemble ?

Donc de ce point de vue, tu n'es absolument pas anachronique.

Tu as bien fait de ne pas te lancer dans la réalisation du moteur, c'est un métier à lui tout seul. (et dans ce sens tu respectes l'éthique = tu parts de ce que tu trouves !).

Non vraiment quelle bulle d'air de voir un tel projet.

Merci

- Francis

- Squatteur - Squatteuse

- Messages : 1772

- Inscription : 28 janv. 2018, 07:58

- Genre : masculin

- Moto possédée : YamahaVmax 1200 / Yam. GT80

- Localisation : Barbazan débat / Hautes Pyrénées

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

Je dirais simplement : ça laisse rêveur...

Car ton rêve est dans tes images et dans tes textes ; Bravo, superbe réalisation

Car ton rêve est dans tes images et dans tes textes ; Bravo, superbe réalisation

-

xav500

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

De ça :

"ils ont échoués parce qu'ils avaient oubliés de commencer par le rêve" ( Shakespeare , Nicholas pas William semble t il ) ,

Cette citation, je vais voir si sa réciproque est vrai ! ALors j'ai commencé par le rêve ...

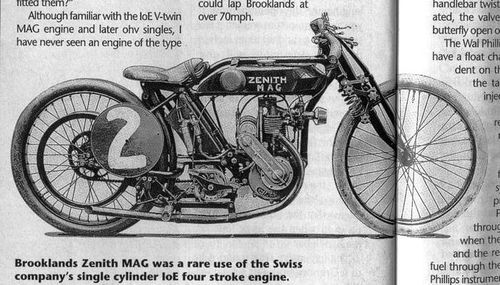

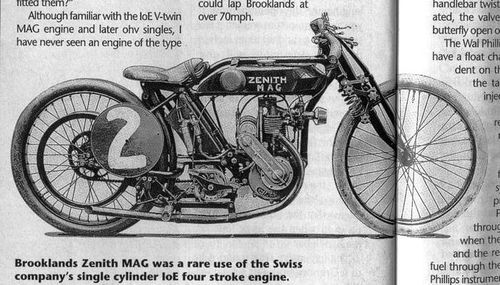

Les motos de courses des années 20 et leurs pilotes (Bert Le Vack, René Dequin..) me font rêver !

Que ce soit sur les pistes ovales en bois aux Etats Unis (BoardTrack Racer Harley, Indian..) , à Brookland, à Montlhéry (Norton, Zenith, Brough Superior..) ces gars reprente la passion à l'état pur. Se plonger dans les bouquins Joseph Bayley's ( "The vintage years at Brooklands") , de Gerry Belton ( All the years at Brookland), Peter Hartley ( Brooklands bikes in the twenties) plonge dans l'ambiance de ces années ou tout étaient à inventer.

Alors pour le plaisir, pour un modeste homage à ces gars, avec surement beaucoup d’entorse et de non sens historique , mais avec le soucis de rester dans lesprit c'est à dire d'en faire un maximum moi même ,

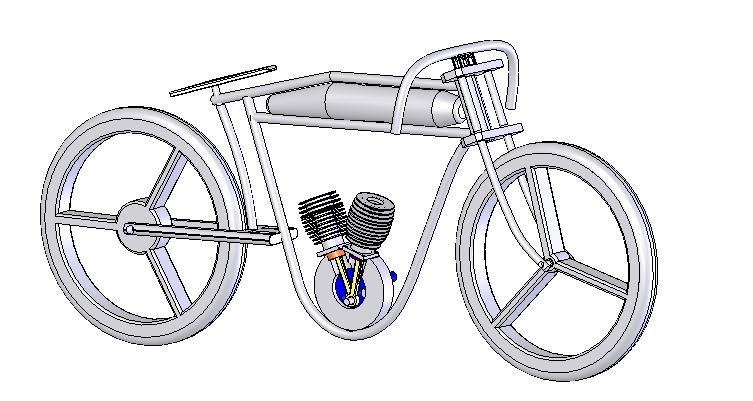

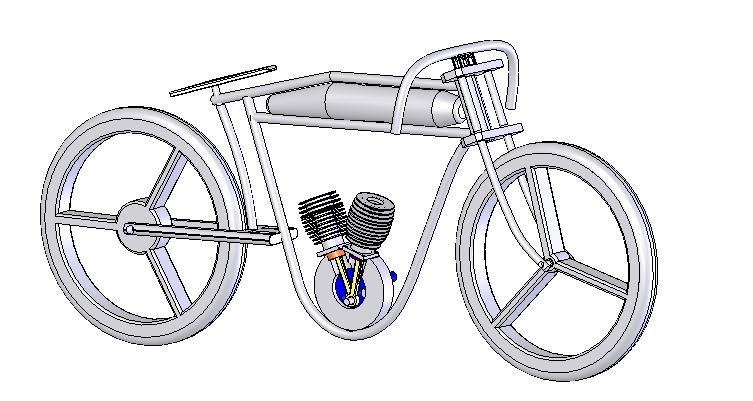

je vais en vivre un morceaux de cette époque en me fabriquant un racer !

Apres le rêve , j'ai trouvé un moteur, et puis une photo, et puis une boite et puis une fourche alors j'ai dessiné et enfin apres bien des hésitations je me suis lancé !

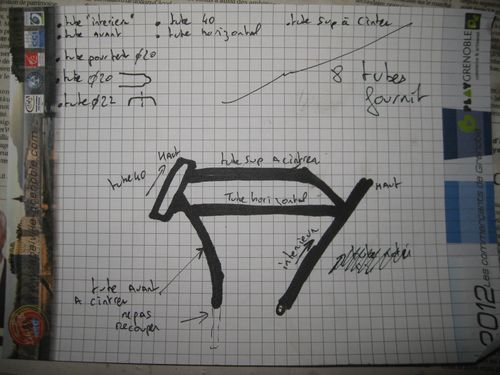

Les premieres idées ...

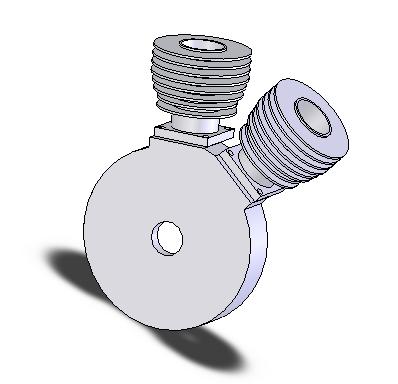

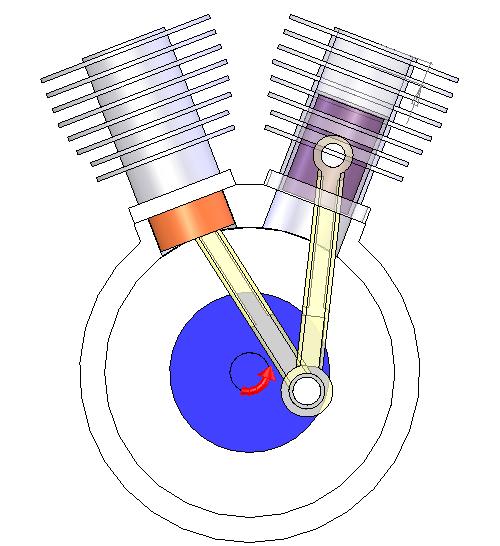

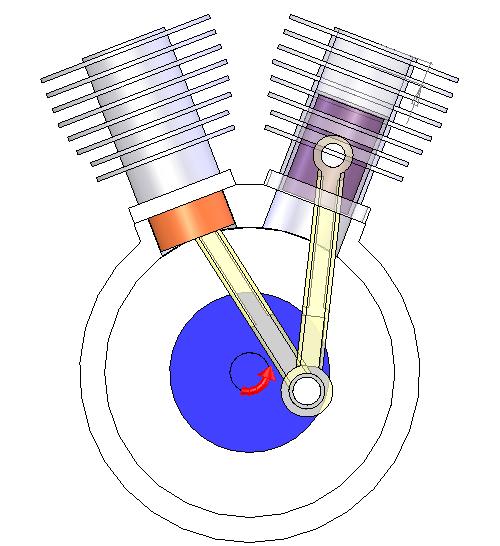

Soyons fou, le moteur en V est ce qu'il faut, mais il est introuvable ! Alors c'est réalisable ?

Soyons réaliste , si le plaisir est l'usinage et la fabrication faire un moteur c'est le top ! J'ai commencé par imaginer , en réduisant l'echelle pour s'adapter à mes moyens d'usinages, j'ai fais qq dessins...

J'en ai discuté, j'ai reflechi et laissé passé du temps pour arriver à la conclusion que ce n'était probablement pas à ma portée, et qu'en plus le travail pour le faire serait pas loin d'etre le meme qu'a l'echelle 1... Quelle frustration de ne pas pouvoir monter dessus et faire 100 m si je construit ça à l'echelle 1/2...

Donc je me suis remis à la recherche d'un moteur.... nous sommes en 2010.

Juin 2012 ...

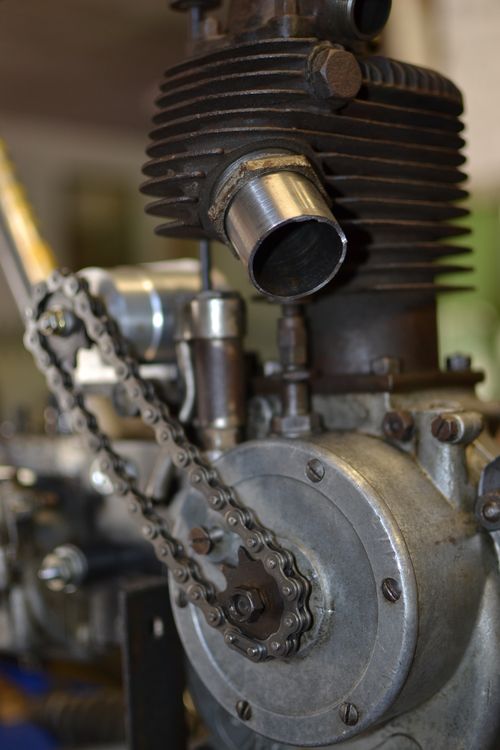

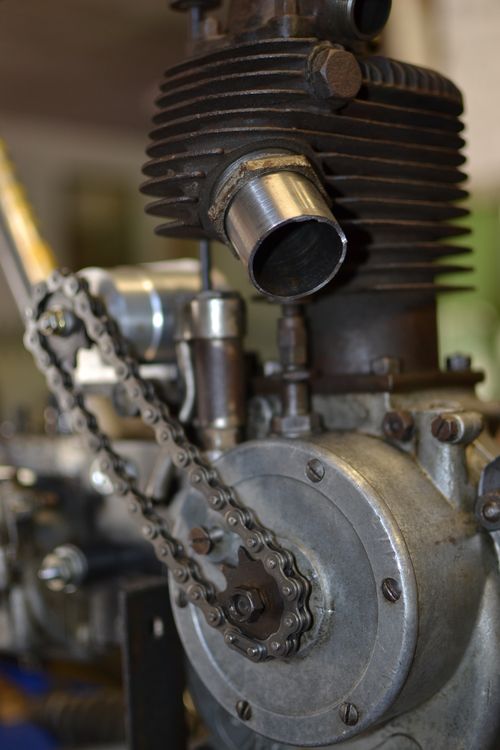

Le temps à passé, j'ai bien vu des moteurs mais hors de prix , et puis en juin , une petite bourse d'ancienne je déniche ça :

Un 250 MAG de 1923 env , incomplet (magnéto carbu, pompe à huile... ) mais en état correct et à un prix raisonable ...

On est loin du board track me dires vous ? et bien pas tant que ça puisque la seconde bonne nouvelle c'est que je découvre aussi ça :

Une Zenith MAG , avec laquelle Rene Daquin à gagné à Brooland le 100 miles Junior Century en 1923 à la vitesse de 61 mph.

J'ai contacté le musée Brookland, mais malheureusement peu d'info sur cette moto.. Les performances remaquables font penser à un moteur spécial. Rene Daquin a courru quelques courses avec cette moto , puis les Zenith ont étés équipées de moteur JAP.

Qu'importe si il y a peu d'info, je pense tenir mon modéle ! Encore le but n'est pas de faire une réplica concours, mais de faire le mieux que je peux pour que ça soit le pied !

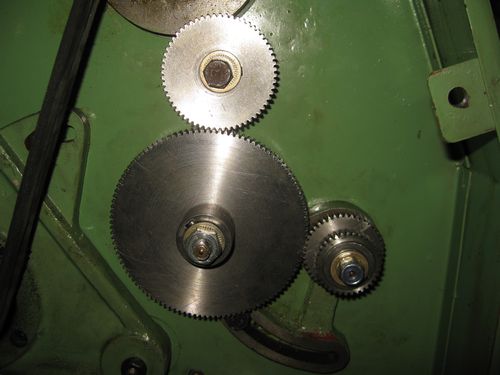

Quelques temps apres je trouve une boite de vitesse qui m'interresse bien ...

Me voila en possession des élements de base, il est temps de mettre tout ça en perspective !

Fin 2012..

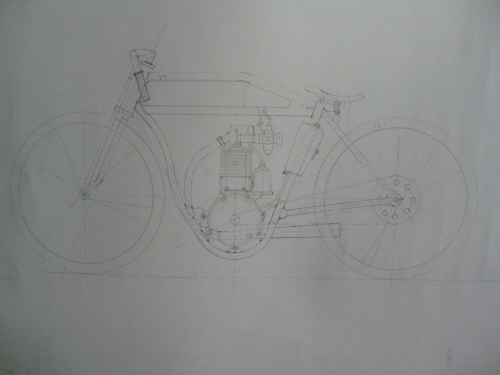

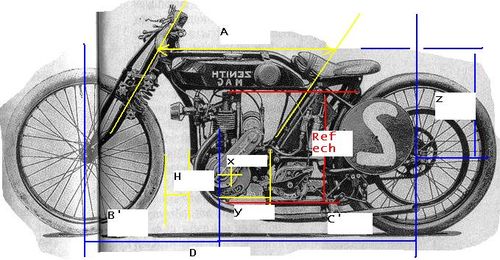

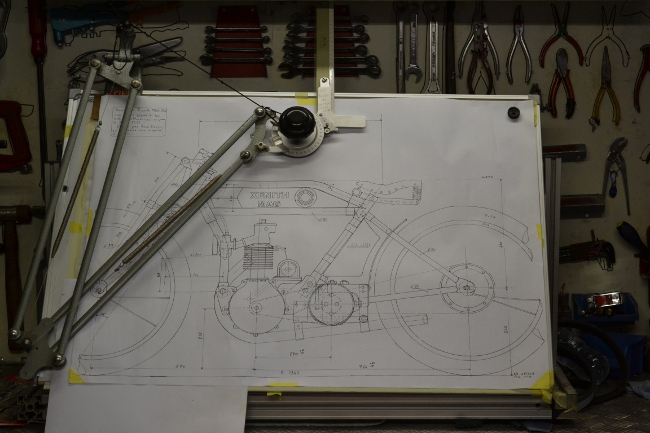

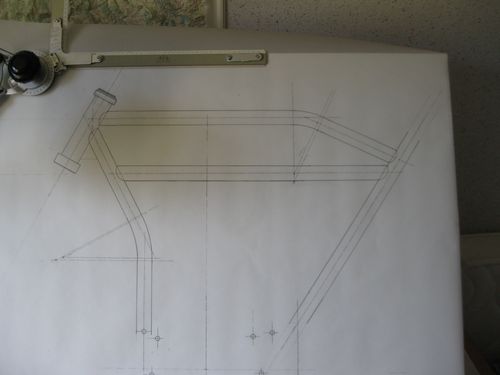

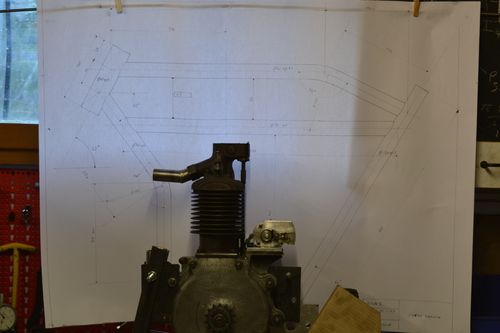

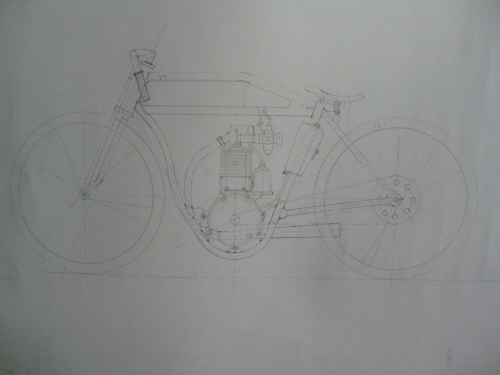

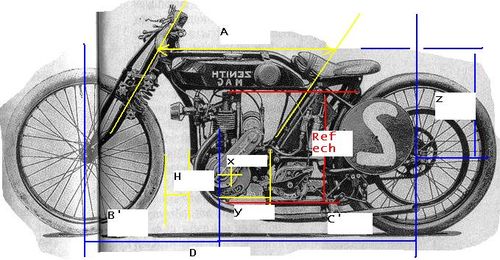

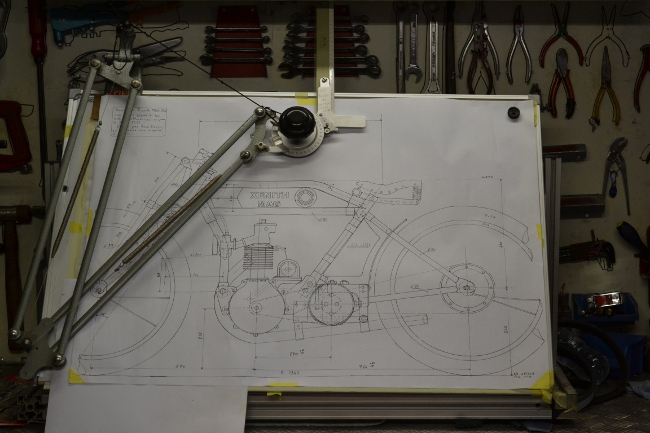

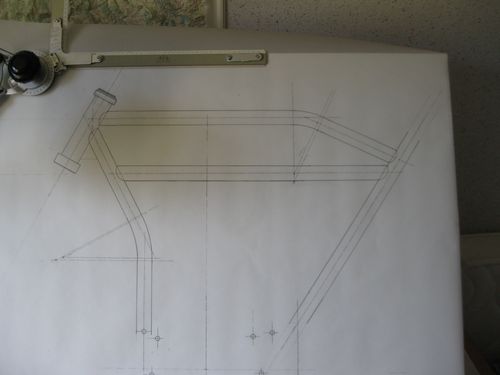

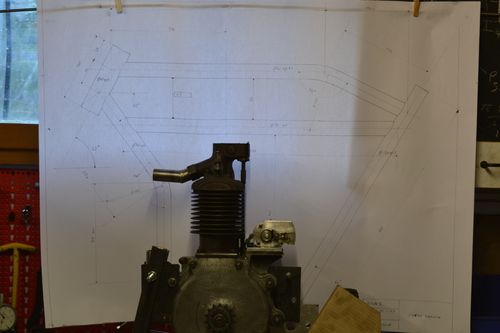

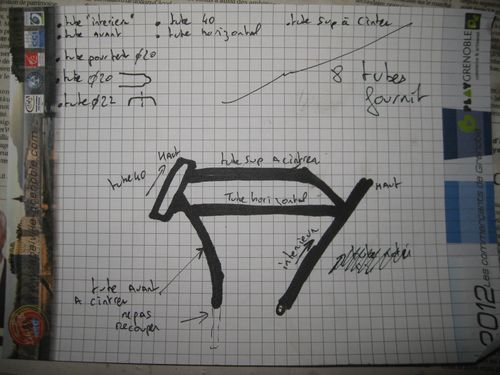

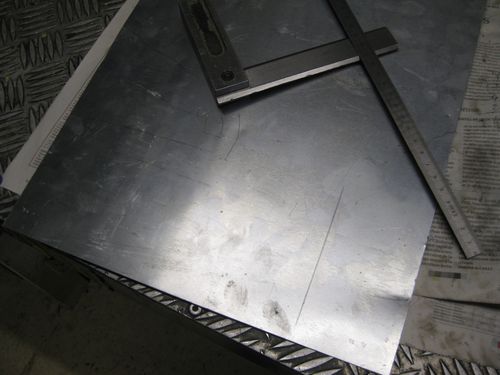

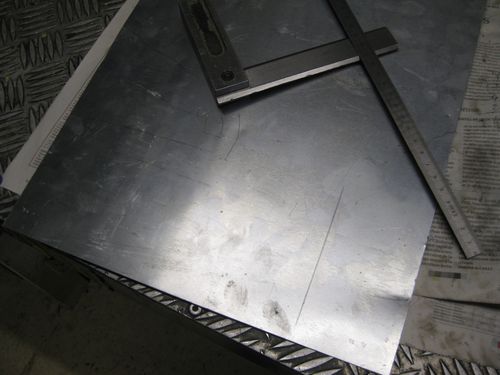

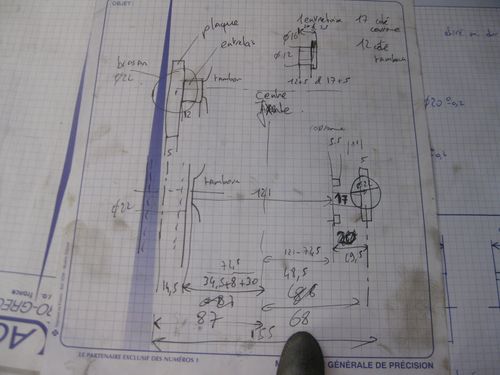

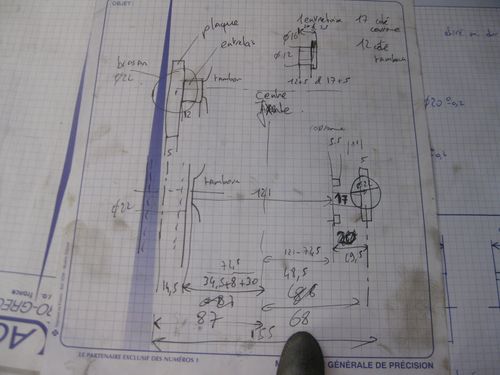

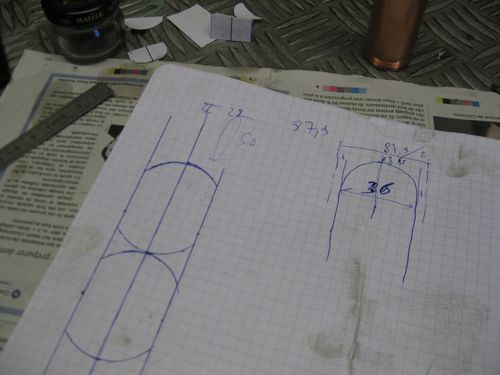

Délaissant le clavier et la souris, je retrouve le crayon et la planche à dessin ou il m'est plus facile de concevoir ... Question de génération je présume !

Au passage j'ai mis un peu de temps à trouver un pentographe, mais c'est tellement mieux que la régle et l'equerre que ça valait le coup de chercher.

J'ai fais un premier jet , sans la boite

Puis j'ai tenté de me rapprocher du modéle de la Zenith :

Grace au moteur , j'ai pu définir quelques proportions,

Les roues (26 à l'époque) correspondent quasiment aux jantes actuelles de 21'' qui sont nettement plus facile à trouver.

Idéalement voici ce qu'il faudrait : Pneu de 26 (diametre ext 700 mm )

et jante à talon :

Dans un permier temps , histoire de pas me bloquer avec ça et d'acheter tout ça pour rien, je commencerai avec deux jantes de 21 plus facile à trouver et ce type de pneu ( ' diam ext 678 mm )

Maintenant que les grandes lignes sont tracées il faut revenir à la planche pour voir tout ça dans le détail... ça risque de prendre du temps soyez patient !

Fin 2013..

Je suis de retour à la planche.

Je pensais partir sur du tube TU37 ,

Tube TU37

Ext Int Ep

28 24 2

30 26 2

32 28 2

42 37 2.5

Mais apres quelques discussion, en particulier avec un gars qui a fait pas mal de chassis de Side, il semble que du bon vieux T3 (S175 maintenant) serait suffisant :

Tube T3 sans soudure "type chauffage"

EXT

INT

EP

17,2 12.6 2,3

21,3 16.1 2,6

26,9 21.7 2,6

33,7 27.3 3,2

42,4 36 3,2

Depuis tout ce temps j'ai trouvé qq pieces supplémentaire en particulier 2 roues de 21 et j'ai réflechis à la mfaçon de m'y prendre .

Je ferais plusieurs étapes, la premiere d'entre elle etant de reussir à faire tounrer ce moteur et rouler l'ensemble , ce qui vu d'aujourd'hui me semble déja un sacré défit.

Pour ça je ferais donc quelques impasse historique et estétique , par exemple je mettrais des jantes de 21 actuelles, probablement un bras oscillant actuel aussi , et surement des T de fourche récents.

Ensuite si ça roule, je corrigerai tout ça jusqu'a aboutir à un ensemble homogéne.

Je le dis clairement mon but n'est pas de faire une Zentih réplica, mais de voir si j'arrive à construire qq chose qui roule "dans l'esprit" des motos de l'époque. Sachant que pour moi "dans l'esprit" veut souvent dire faire avec ce qu'on a et du mieux qu'on peut ! Comme surement à l'époque ou chaque coureur et fabriquant devait se débrouiller avec de faible moyen.

Donc pardon d'avance aux puristes dont je reste friand des remarques qui font souvent progresser.

Ceci étant dit, en avant !

Fin 2013 suite..

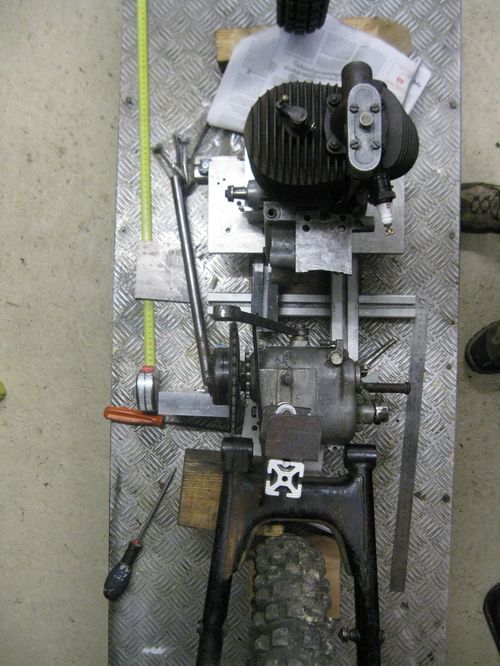

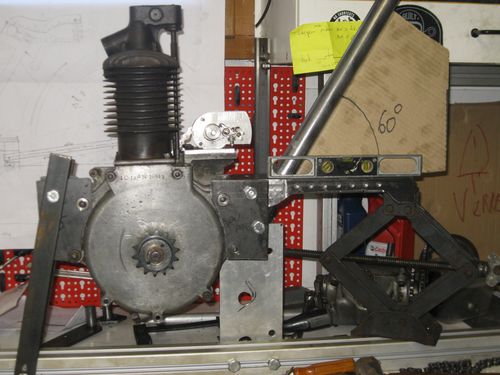

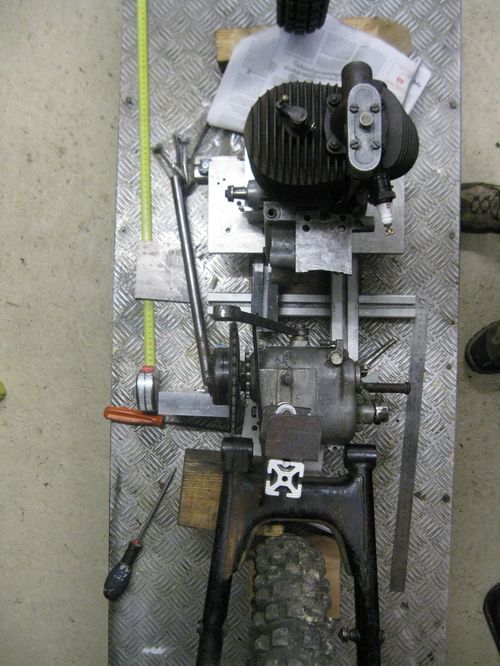

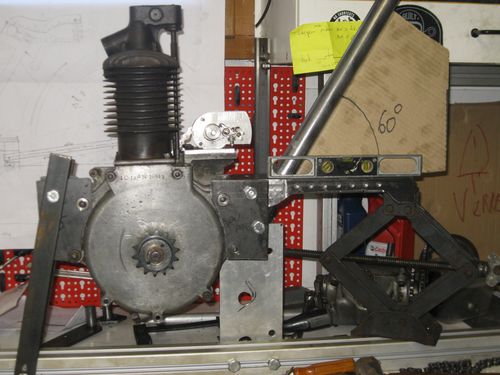

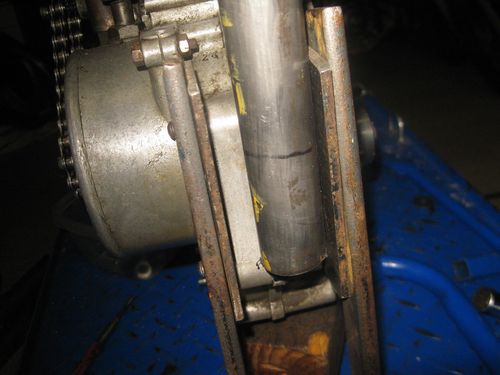

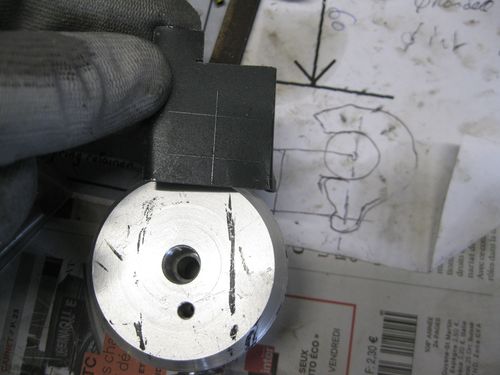

Je place les pieces dont je dispose sur le pont, je commence à mettre moteur, boite et roues à peut pret à leurs place.

Relever de côtes et petit croquis avant de revenir au dessin.

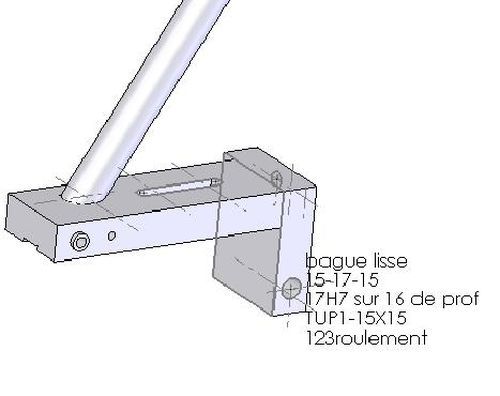

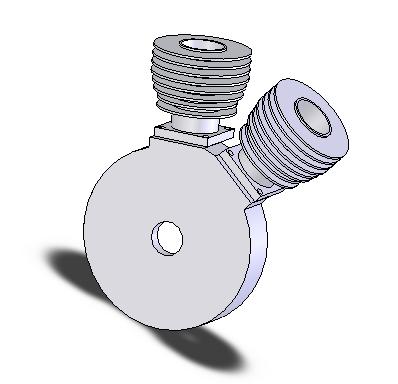

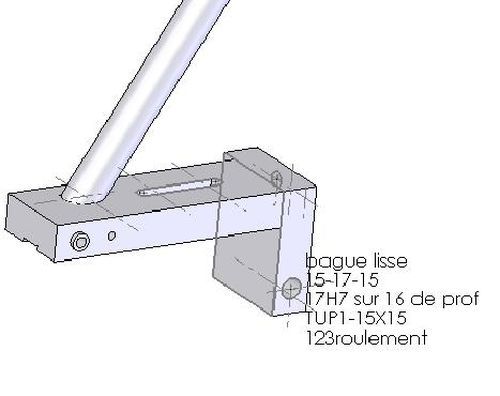

Puis je dessine le support de boite , sur l'ordi cette fois histoire de voir dans les 3 dimensions et depouvoir facilement imaginer comment je ferais la piece par la suite.

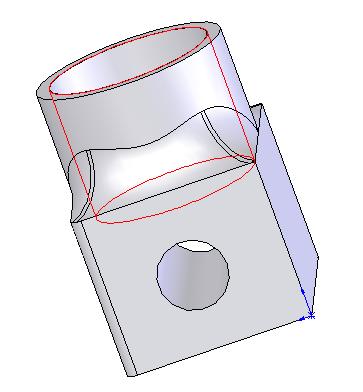

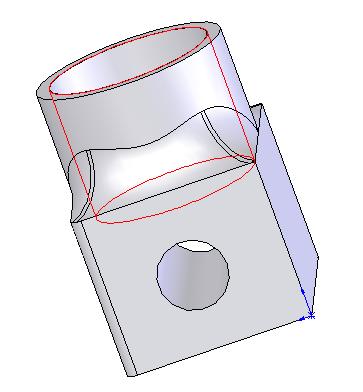

Je fais pareil pour le support avant,

Les autres jonctions de tubes seront directement manchoné, pas piece à usiner donc .

Les plaques supports moteur seront en tôles de 5mm et ne seront percées qu'a la fin !

2016 ... Le projet redémarre

L'élements re déclencheur à été de trouver enfin une fourche pour un prix tres raisonnable (60e) , car a vrai dire je ne me voyais pas la fabriquer from scrtach. Voici la fourche posée sur une roue de 21

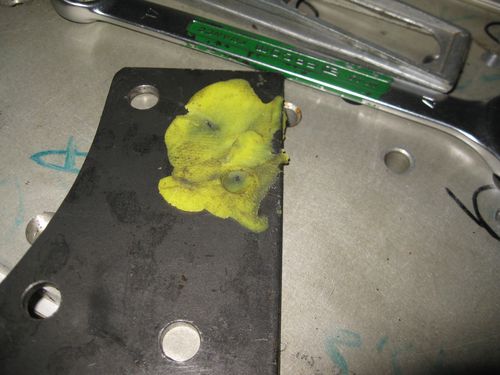

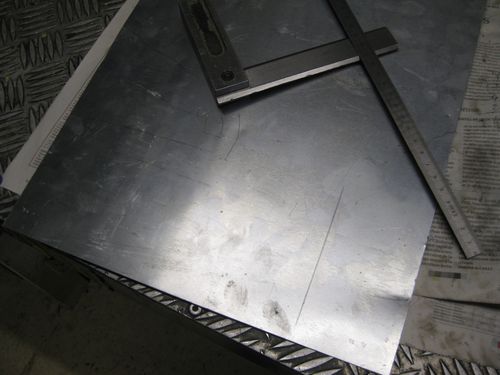

Premier boulot, faire les supports moteur , donc direction le ferrailleur pour dénicher la matiere ., puis en avant la disqueuse.

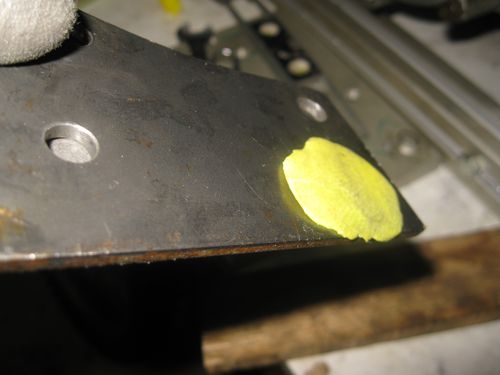

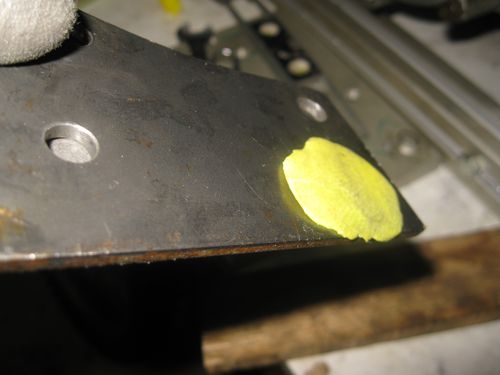

Petite astuce avec la pâte à modeler pour reperer la position de l'axe :

Idem à l'avant :

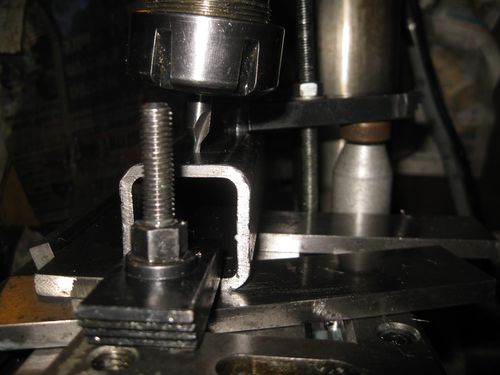

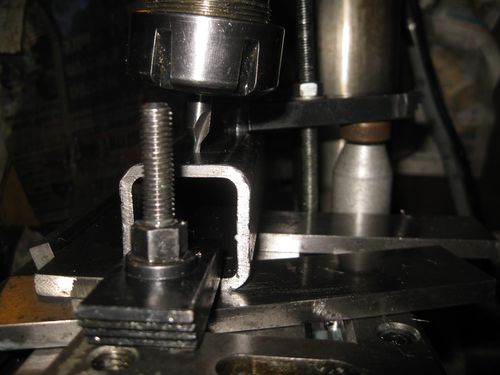

Je prépare ensuite la jonction avec la boite de vitesse dans un U de 80 ...

dans lequel je fraise les trou oblong pour permettre le réglage de la chaine primaire.

2016 ...

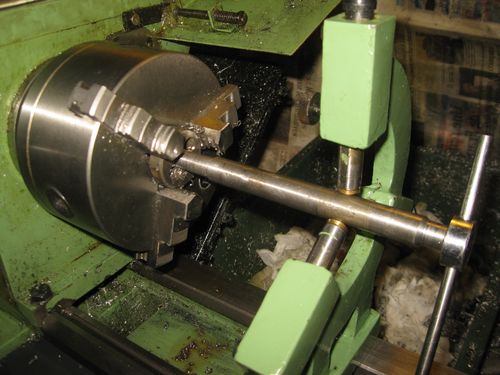

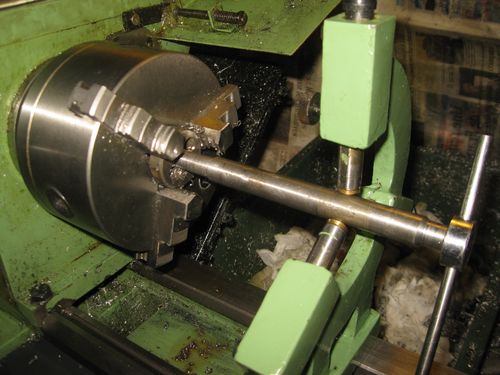

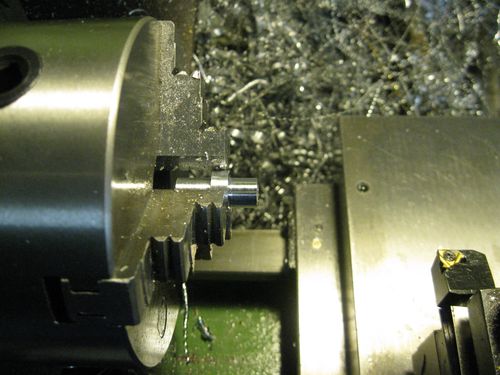

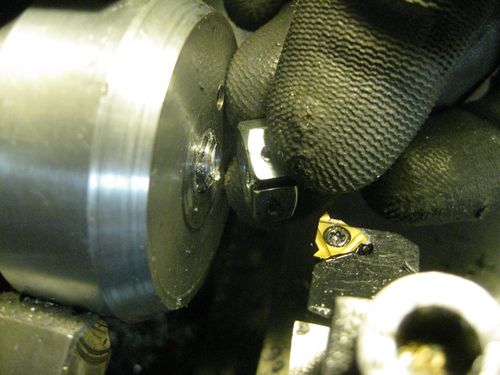

N'ayant pas de magnéto, pour les premiers essais ( c'est pas encore pour demain...) , je mettrais un allumage batterie bobine. Pour ça il me faut usiner une came ( un exentrique plus exactement ..) ( c'est juste pour les premiers tests de démarrage , le profil et l'angle de dwell sont pas au programme pour le moment !)

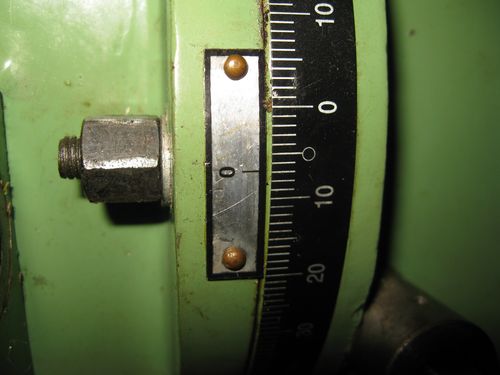

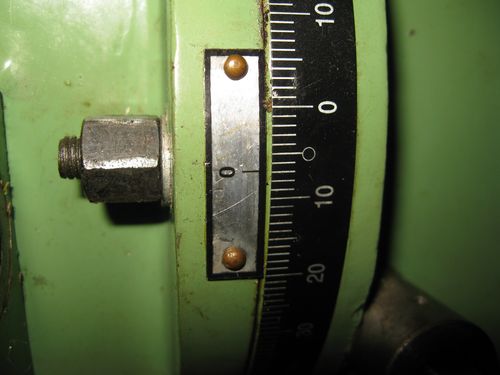

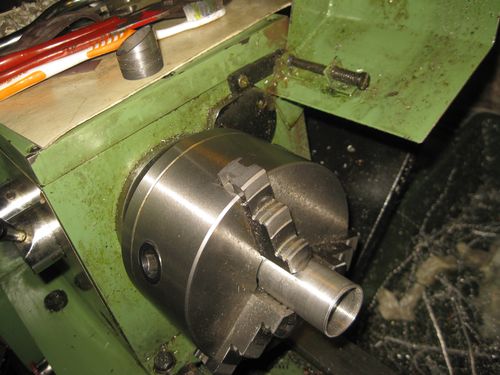

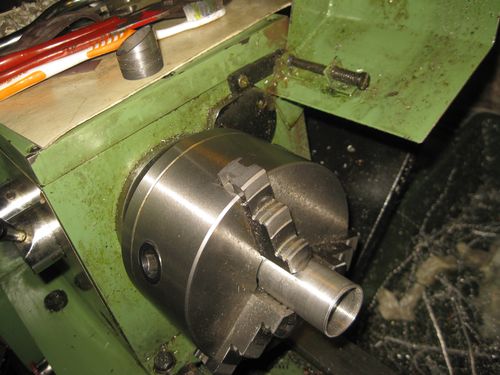

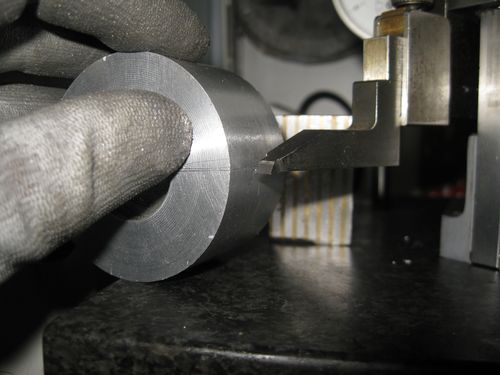

Pour faire un exentrique au tour, il faut mettre une petite cale en tôle sur l'un des mors du mandrin,

Et voilà,

La voici sur son axe,

L'axe sera monté sur roulement dans un bloc alu que j'avais fais il y a quelques années pour la 350 Terrot

J'usine une plaque pour le support rupteurs,

Puis le support ,

Et je monte le tout apres avoir verifier au passage le callage de la distri avant de refermer le carter.

Voila en attendant de trouver une magnéto ça devrait permettre les permiers essais.... dans de long mois !

N'ayant pas non plus le pignon de sortie de boite pour ce moteur Mag 250 , je vais être obligé d'usiner un peu...

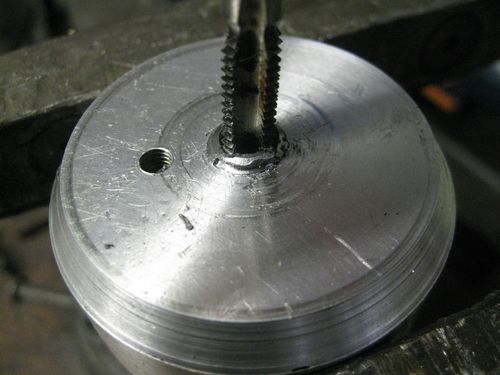

J'achete un pignon brut , que je commence à réaléser au centre à un diametre de 20.

ça , ça va !

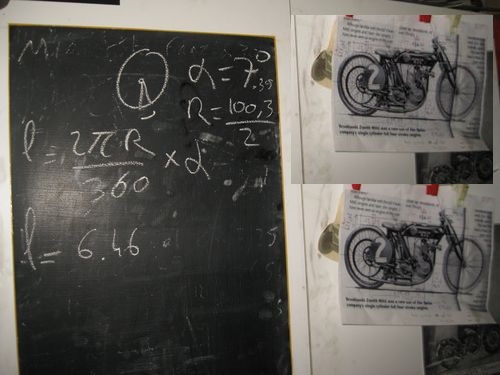

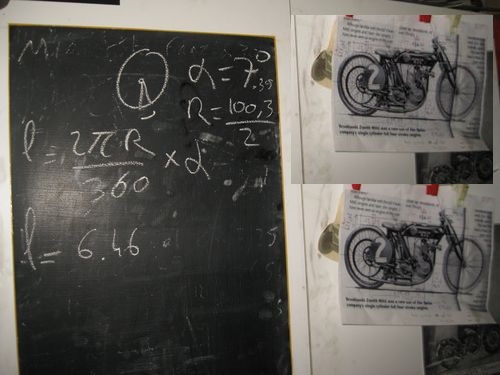

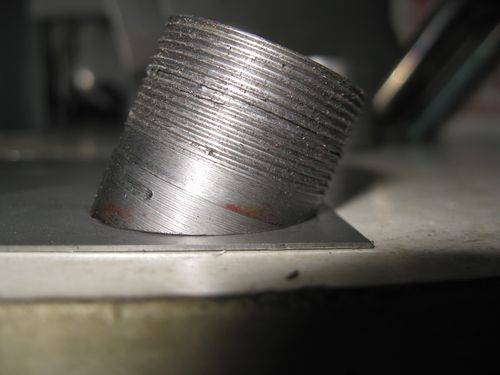

Ensuite il faut que je fasse un manchon conique qui viendra sur le vilo... Sans doc ni piece modele, je mesure le cone et je trouve 7°39 .. , ce qui correspond sur mon tour à un decalage de la tourelle de 6.46 mm sur sa périphérie.

Bon le premier essai est raté ! cône trop ouvert... , le deuxieme aussi ! heureusement il me reste du brut !

Enfin le troisieme est le bon, j'ai bien le coincement attendu et je n'ai pas de jeu.

Reste maintenant à le monter dans le pignon, je chauffe et j'emmanche !

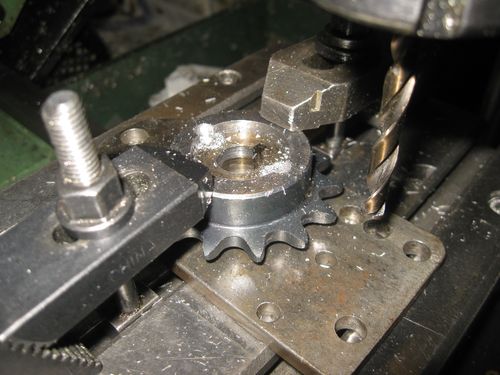

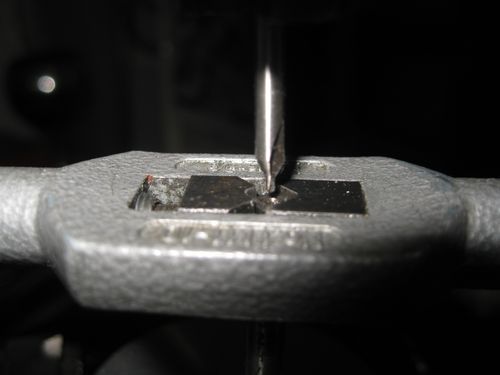

Puis je perce 'entre cuir et chair'

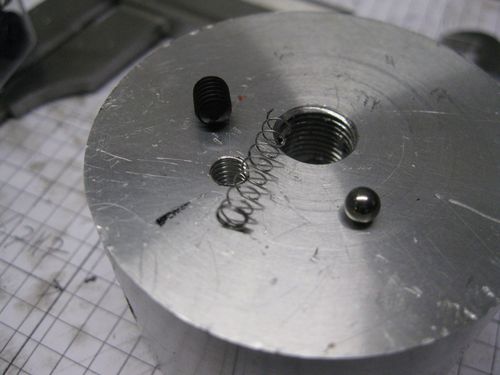

et je pose deux vis sans tête M6 pour assurer la liaison et la tramission de la puissance !

Et voila un pignon Mag tout neuf !

2016 ...

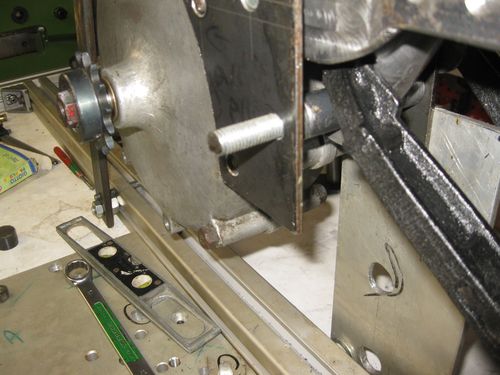

J'usine ensuite le support de boite pour avoir une surface planne,

et je fabrique unepiece en alu pour assurer le callage.

et je fabrique unepiece en alu pour assurer le callage.

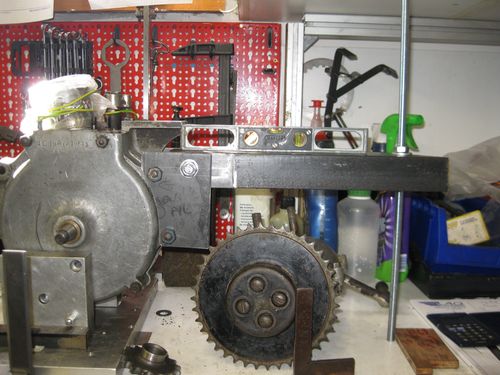

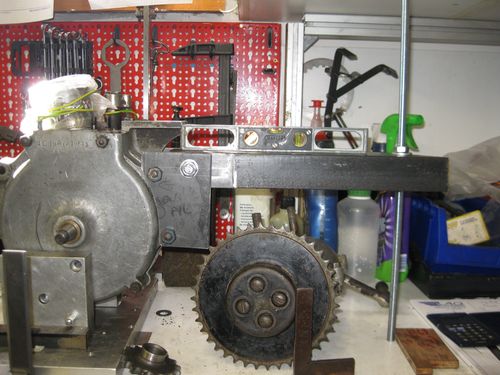

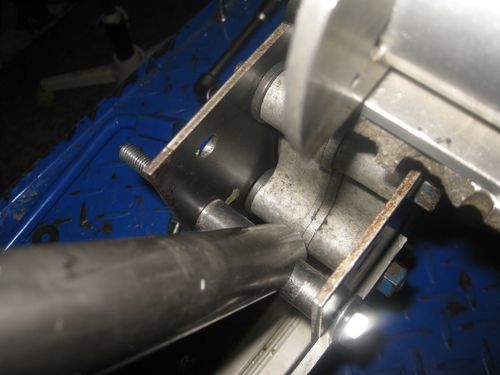

Une fois en place ça donne ça :

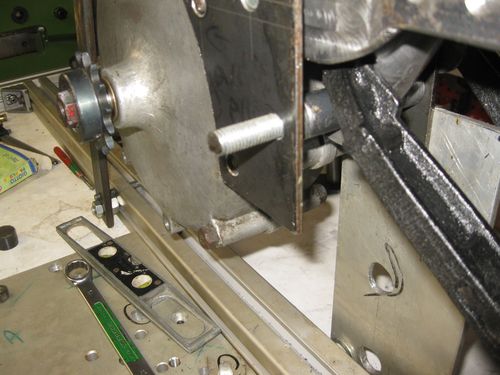

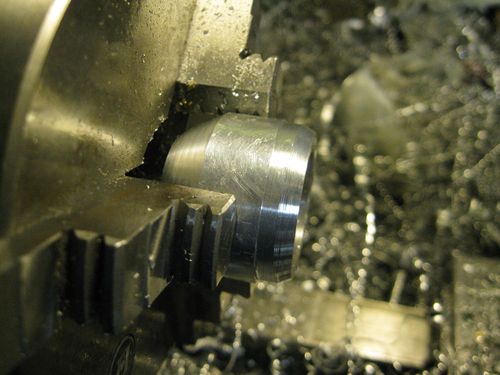

Ensuite je m'attaque au perçage pour le tube du cadre. 60° diam 30 , c'est un peu la limite pour ma fraiseuse...

Mais en y allant doucement et en arrosant bien , malgrés des vibration pas tres agréable ça finit par traverser :

Voila une piece de plus au puzzle !

CHAPITRE 2

Tout d’abord merci pour votre accueil et vos messages.

De retour au garage, dernier espace de liberté ? En tout cas je m'y sens libre de faire, refaire, échouer et réussir. Avec cette aventure, je me retrouve confronté au temps . Au temps qu'il faut pour faire les choses, à la difficulté de passer de l'idée, de la discussion, au réel . Bien souvent je vois à peu prêt comment faire, mais faut avouer que la pratique est parfois aléatoire ! ce n'est pas mon métier , juste une passion .

Bien sûr comme vous le faite remarquer il faut être un peu outillé , et avoir un peu le gout de la mécanique ! Tout ça ne vient pas en un jour, j'avais 15 ans quand le 500 XT est arrivé en France et ça faisait déjà quelques année que j'avais du cambouis sur les mains. L'outillage il vient petit à petit, avec le temps ....

Apres ces premiers usinages, il faut que je me lance dans le cadre. Je ne vais pas pouvoir traiter ça tout seul , je n'ai pas de quoi cintrer et je ne sais pas assez bien souder pour faire ça . Mais avant ça il y a encore du boulot .

A commencer par l'achat des tubes, là on y est : Diametre 30 , épaisseur 2,5 ou 3 , diametre 20 pour la boucle arriere . je prends du tube sans soudure cintrable ( E235 +N anciennement TU37B ).

lg 950 mm

30 ep 3 et 30 ep 2.5

20 ep 2.5

40 ep 4

Je commande en longueur de 950 mm ( c'est sûr que ça fait plus cher au kilo..)

Et voila apres qq jour j'ai le kit !

Je vais maintenant fabriquer la partie arriere , à partir d'un tube carré de 40 et des deux tubes de 20 mm

Selon mon plan , je doit percer à 6°.5

Pointage,

Puis apres perçage à 20 mm , je presente les tubes.

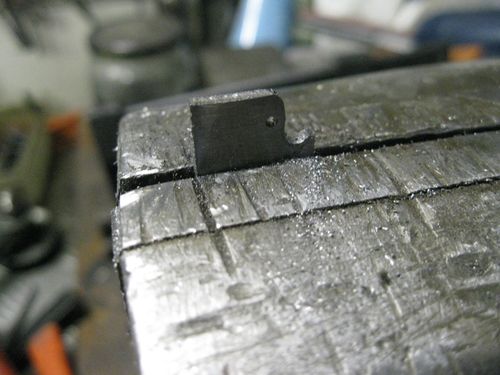

Je fais ensuite les fentes à l'arrieres des tubes afin de recevoir les platines de fixation de la roue.

Allez hop en selle !

Je vais maintenant m'occuper de la roue arriere du Racer !

Le tambour étant assez discret , je choisis de partir sur une roue avant de 21'' provenant d'une 125 Yam ( il n'y aura pas de frein avant alors un frein arriere correct me parait un minimum pour la sécurité du pilote d'essai .)

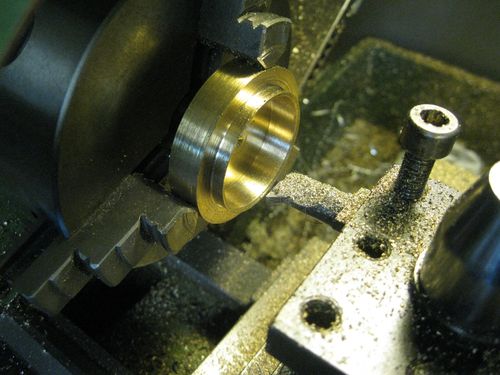

Premiere chose , la couronne qu'il faut réduire un peu en épaisseur pour s'adapter à la chaine secondaire.

ça passe juste sur le tour..

Voilà pour ça .

Ensuite il faut trouver comment fixer la couronne au moyeu..

Je fabrique un manchon qui va se loger sur le moyeu...

Je positionnerai 4 plots pour la transmission...

Je fabrique ensuite les plots.

Pour finir je perce la couronne et j'ajoute 2 griffes qui viennent se prendre dans le moyeu. Je pense que ça devrait permettre de transmettre le couple ...

Retour à la planche à dessin pour refaire le plan du cadre echelle 1 en tenant compte du réel, afin de pouvoir poursuivre sans trop enchainer les ecarts...

J'enchaine avec le tube de selle sur lequel je dois faire la liaison avec les platines arrieres. Je commence par un trou de 18mm

Voila le tube en place avec l'entretoise de fixation.

Reste à percer au bon endroit pour la platine moteur...

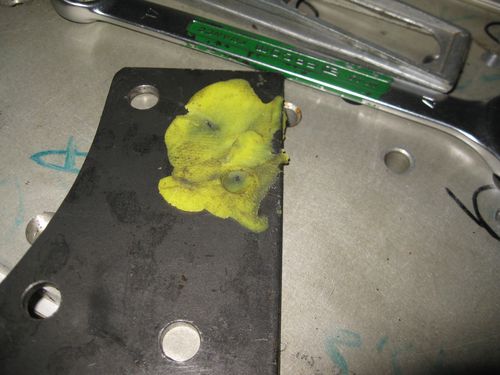

Pour ça un peu de pate à modeler...

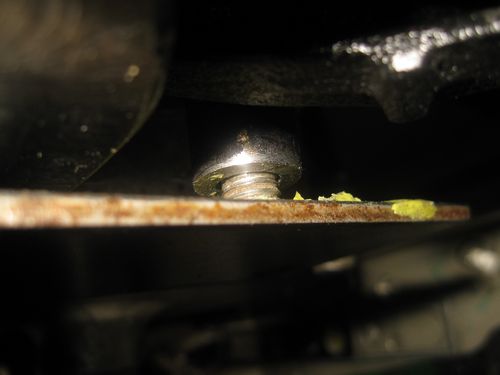

Une tige filetée dans l'entretoise...

Une tige filetée dans l'entretoise...

Avec une petite pince je pousse la tige contre la plaque pour marquer l'emplacement.

Voilà il faut percer là !

Hop !

Hop !

Voilà c'est fait !

Préparation de la colonne de direction, qui sera montée sur roulement conique ; on ne se refuse rien et c'est plus simple à faire !

Voilà les ingrédients : tube de 40 et roulements coniques int 36. il faut fabriquer les pieces qui recevront les roulements et qui s'emmancheront dans le tube de la colonne.

Des copaux , beaucoup de copaux ...

Des copaux , beaucoup de copaux ...

Quand j'ai terminé la premiere... je fais la seconde .

Puis j'alese le tube de colonne.

Et voila les roulements en place

Avec les 2 roues de 21 ( roue avant de 125 trail yam à l'arriere, roue avant de 125 cross pour l'avant) il faut que je retouche les broches.

Pour l'avant il faut faire des encoches ( je prefere ne pas modifier la fourche).

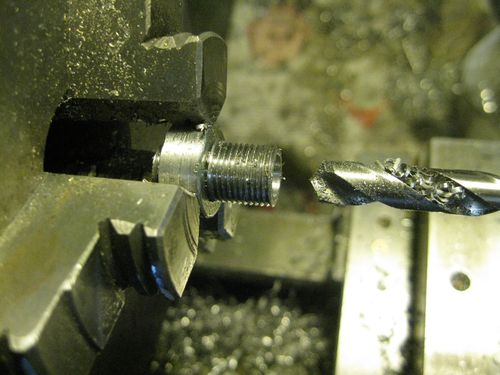

Pour le filetage, je le fais manullement ( arret d'urgence enfoncé, prise débranchée !) en metant la filiere au pas fin de M12 x 1.25 dans le mandrin.

JE fais la meme chose pour l'arriere, et je fabrique les entretoises pour le futur callage latéral. Je fais ça au théorique selon mon plan, on verra au montage si ça s'avére exact.

Je profite de mon passage dans une bourse pour faire des photos de pneus 21'' . il faudra que je choisisse un profil qui ne fait pas trial.

Le pneu auquel je pensais au début du projet ne semble se trouver qu'en 3.00 x 21 et ça fait un peu large et peu etre trop tout terrain :

Sinon j'ai trouvé aussi ça... (Pneus Firestone Boardtrack Rib de Coker) mais + de 200 € le pneu... Ceci dit ça irait bien...

je vais lancer du un projet en crowdfunding !

Fixation avant moteur.

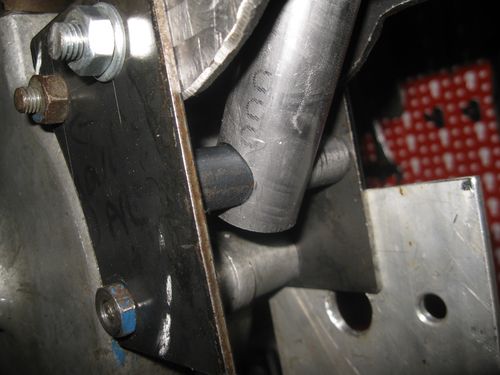

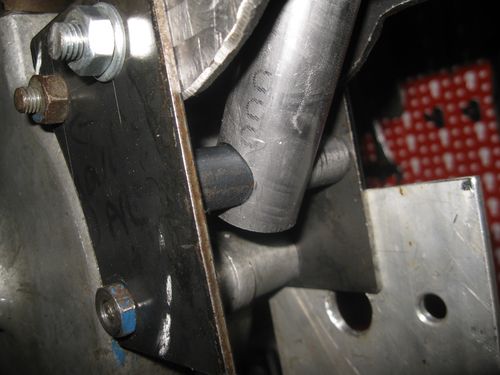

Une fois n'est pas coutume, j'ai fais usiner le manchon avant par un copain qui possédé une entreprise de mécanique . c'est beau !

Je n'ai que les 2 entretoises diam 20, percées à 10 à faire à emmancher et à bien centrer.

J'assure la position par des points de soudures .

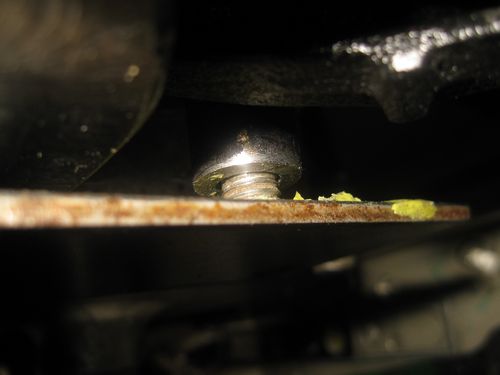

Je met en place de façon provisoire, sans faire le trou du bas dans les platines afin de gardez des possibilités d'ajustage apres cintrage et soudure des tubes, car il y aura forcement un peu de dispersion.

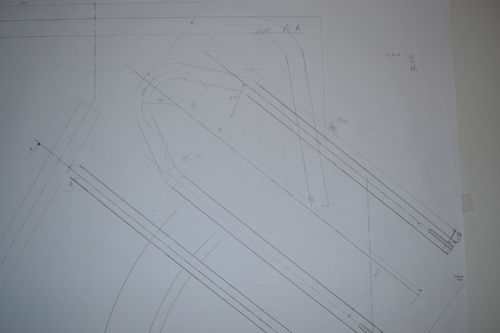

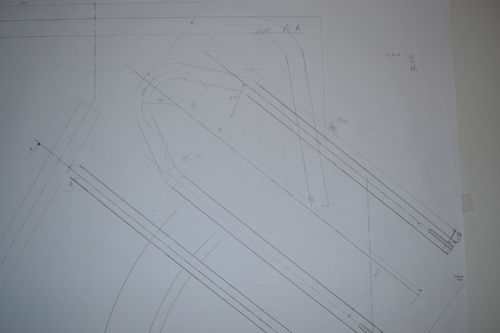

J'ai terminé le plan du cadre à l'echelle 1 , et je vais donc pouvoir porter les tubes pour faire faire le cintrage et les soudures

et le plan du tube en U arriere

Je marque tous les tubes , refait un petit dessin pour bien expliquer au soudeur ce que je veux.

et étant en déplacement la semaine, je met tout ça dans le coffre de la voiture de ma femme qui à l’extrême gentillesse de pouvoir déposer tout ça chez le cintreur soudeur !

Vivement dans 15 jours que je récupère tout ça...

Mais je ne vais pas m'ennuyer en attendant, alors à la semaine prochaine !

"ils ont échoués parce qu'ils avaient oubliés de commencer par le rêve" ( Shakespeare , Nicholas pas William semble t il ) ,

Cette citation, je vais voir si sa réciproque est vrai ! ALors j'ai commencé par le rêve ...

Les motos de courses des années 20 et leurs pilotes (Bert Le Vack, René Dequin..) me font rêver !

Que ce soit sur les pistes ovales en bois aux Etats Unis (BoardTrack Racer Harley, Indian..) , à Brookland, à Montlhéry (Norton, Zenith, Brough Superior..) ces gars reprente la passion à l'état pur. Se plonger dans les bouquins Joseph Bayley's ( "The vintage years at Brooklands") , de Gerry Belton ( All the years at Brookland), Peter Hartley ( Brooklands bikes in the twenties) plonge dans l'ambiance de ces années ou tout étaient à inventer.

Alors pour le plaisir, pour un modeste homage à ces gars, avec surement beaucoup d’entorse et de non sens historique , mais avec le soucis de rester dans lesprit c'est à dire d'en faire un maximum moi même ,

je vais en vivre un morceaux de cette époque en me fabriquant un racer !

Apres le rêve , j'ai trouvé un moteur, et puis une photo, et puis une boite et puis une fourche alors j'ai dessiné et enfin apres bien des hésitations je me suis lancé !

Les premieres idées ...

Soyons fou, le moteur en V est ce qu'il faut, mais il est introuvable ! Alors c'est réalisable ?

Soyons réaliste , si le plaisir est l'usinage et la fabrication faire un moteur c'est le top ! J'ai commencé par imaginer , en réduisant l'echelle pour s'adapter à mes moyens d'usinages, j'ai fais qq dessins...

J'en ai discuté, j'ai reflechi et laissé passé du temps pour arriver à la conclusion que ce n'était probablement pas à ma portée, et qu'en plus le travail pour le faire serait pas loin d'etre le meme qu'a l'echelle 1... Quelle frustration de ne pas pouvoir monter dessus et faire 100 m si je construit ça à l'echelle 1/2...

Donc je me suis remis à la recherche d'un moteur.... nous sommes en 2010.

Juin 2012 ...

Le temps à passé, j'ai bien vu des moteurs mais hors de prix , et puis en juin , une petite bourse d'ancienne je déniche ça :

Un 250 MAG de 1923 env , incomplet (magnéto carbu, pompe à huile... ) mais en état correct et à un prix raisonable ...

On est loin du board track me dires vous ? et bien pas tant que ça puisque la seconde bonne nouvelle c'est que je découvre aussi ça :

Une Zenith MAG , avec laquelle Rene Daquin à gagné à Brooland le 100 miles Junior Century en 1923 à la vitesse de 61 mph.

J'ai contacté le musée Brookland, mais malheureusement peu d'info sur cette moto.. Les performances remaquables font penser à un moteur spécial. Rene Daquin a courru quelques courses avec cette moto , puis les Zenith ont étés équipées de moteur JAP.

Qu'importe si il y a peu d'info, je pense tenir mon modéle ! Encore le but n'est pas de faire une réplica concours, mais de faire le mieux que je peux pour que ça soit le pied !

Quelques temps apres je trouve une boite de vitesse qui m'interresse bien ...

Me voila en possession des élements de base, il est temps de mettre tout ça en perspective !

Fin 2012..

Délaissant le clavier et la souris, je retrouve le crayon et la planche à dessin ou il m'est plus facile de concevoir ... Question de génération je présume !

Au passage j'ai mis un peu de temps à trouver un pentographe, mais c'est tellement mieux que la régle et l'equerre que ça valait le coup de chercher.

J'ai fais un premier jet , sans la boite

Puis j'ai tenté de me rapprocher du modéle de la Zenith :

Grace au moteur , j'ai pu définir quelques proportions,

Les roues (26 à l'époque) correspondent quasiment aux jantes actuelles de 21'' qui sont nettement plus facile à trouver.

Idéalement voici ce qu'il faudrait : Pneu de 26 (diametre ext 700 mm )

et jante à talon :

Dans un permier temps , histoire de pas me bloquer avec ça et d'acheter tout ça pour rien, je commencerai avec deux jantes de 21 plus facile à trouver et ce type de pneu ( ' diam ext 678 mm )

Maintenant que les grandes lignes sont tracées il faut revenir à la planche pour voir tout ça dans le détail... ça risque de prendre du temps soyez patient !

Fin 2013..

Je suis de retour à la planche.

Je pensais partir sur du tube TU37 ,

Tube TU37

Ext Int Ep

28 24 2

30 26 2

32 28 2

42 37 2.5

Mais apres quelques discussion, en particulier avec un gars qui a fait pas mal de chassis de Side, il semble que du bon vieux T3 (S175 maintenant) serait suffisant :

Tube T3 sans soudure "type chauffage"

EXT

INT

EP

17,2 12.6 2,3

21,3 16.1 2,6

26,9 21.7 2,6

33,7 27.3 3,2

42,4 36 3,2

Depuis tout ce temps j'ai trouvé qq pieces supplémentaire en particulier 2 roues de 21 et j'ai réflechis à la mfaçon de m'y prendre .

Je ferais plusieurs étapes, la premiere d'entre elle etant de reussir à faire tounrer ce moteur et rouler l'ensemble , ce qui vu d'aujourd'hui me semble déja un sacré défit.

Pour ça je ferais donc quelques impasse historique et estétique , par exemple je mettrais des jantes de 21 actuelles, probablement un bras oscillant actuel aussi , et surement des T de fourche récents.

Ensuite si ça roule, je corrigerai tout ça jusqu'a aboutir à un ensemble homogéne.

Je le dis clairement mon but n'est pas de faire une Zentih réplica, mais de voir si j'arrive à construire qq chose qui roule "dans l'esprit" des motos de l'époque. Sachant que pour moi "dans l'esprit" veut souvent dire faire avec ce qu'on a et du mieux qu'on peut ! Comme surement à l'époque ou chaque coureur et fabriquant devait se débrouiller avec de faible moyen.

Donc pardon d'avance aux puristes dont je reste friand des remarques qui font souvent progresser.

Ceci étant dit, en avant !

Fin 2013 suite..

Je place les pieces dont je dispose sur le pont, je commence à mettre moteur, boite et roues à peut pret à leurs place.

Relever de côtes et petit croquis avant de revenir au dessin.

Puis je dessine le support de boite , sur l'ordi cette fois histoire de voir dans les 3 dimensions et depouvoir facilement imaginer comment je ferais la piece par la suite.

Je fais pareil pour le support avant,

Les autres jonctions de tubes seront directement manchoné, pas piece à usiner donc .

Les plaques supports moteur seront en tôles de 5mm et ne seront percées qu'a la fin !

2016 ... Le projet redémarre

L'élements re déclencheur à été de trouver enfin une fourche pour un prix tres raisonnable (60e) , car a vrai dire je ne me voyais pas la fabriquer from scrtach. Voici la fourche posée sur une roue de 21

Premier boulot, faire les supports moteur , donc direction le ferrailleur pour dénicher la matiere ., puis en avant la disqueuse.

Petite astuce avec la pâte à modeler pour reperer la position de l'axe :

Idem à l'avant :

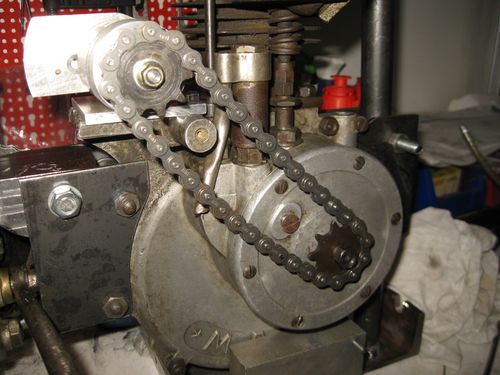

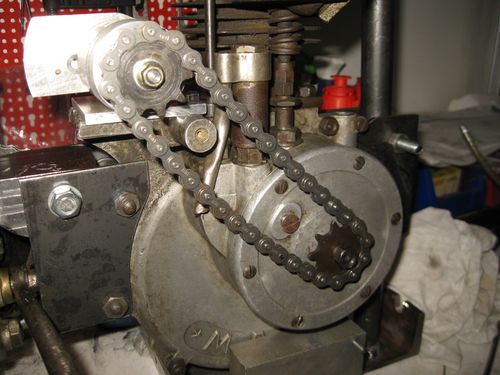

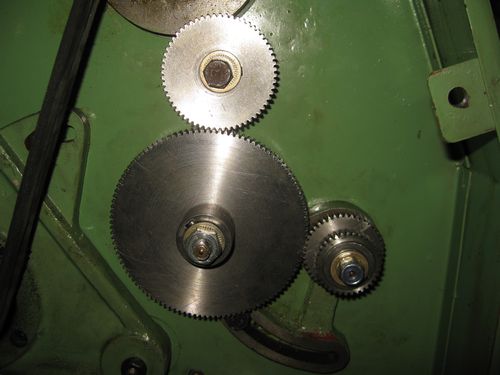

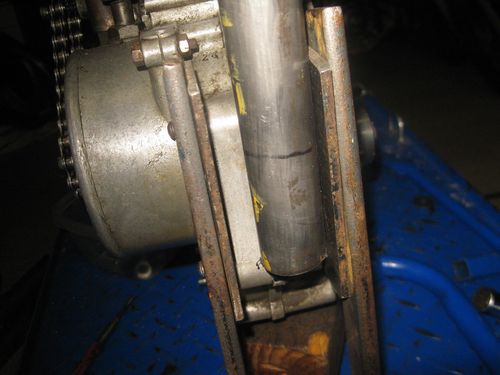

Je prépare ensuite la jonction avec la boite de vitesse dans un U de 80 ...

dans lequel je fraise les trou oblong pour permettre le réglage de la chaine primaire.

2016 ...

N'ayant pas de magnéto, pour les premiers essais ( c'est pas encore pour demain...) , je mettrais un allumage batterie bobine. Pour ça il me faut usiner une came ( un exentrique plus exactement ..) ( c'est juste pour les premiers tests de démarrage , le profil et l'angle de dwell sont pas au programme pour le moment !)

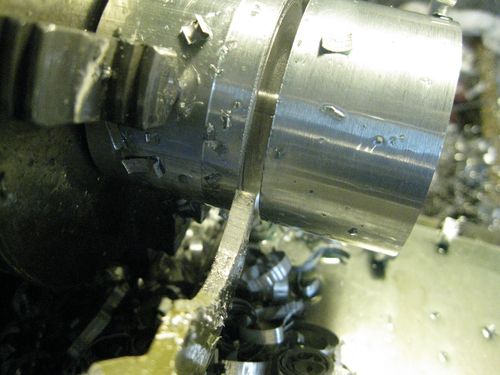

Pour faire un exentrique au tour, il faut mettre une petite cale en tôle sur l'un des mors du mandrin,

Et voilà,

La voici sur son axe,

L'axe sera monté sur roulement dans un bloc alu que j'avais fais il y a quelques années pour la 350 Terrot

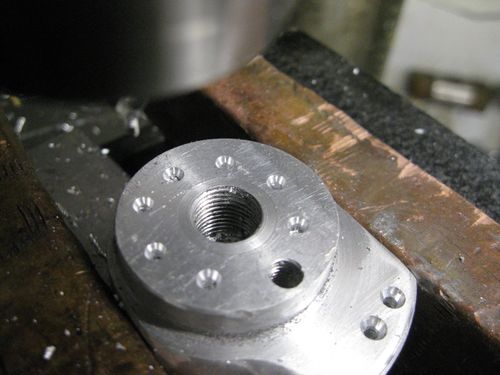

J'usine une plaque pour le support rupteurs,

Puis le support ,

Et je monte le tout apres avoir verifier au passage le callage de la distri avant de refermer le carter.

Voila en attendant de trouver une magnéto ça devrait permettre les permiers essais.... dans de long mois !

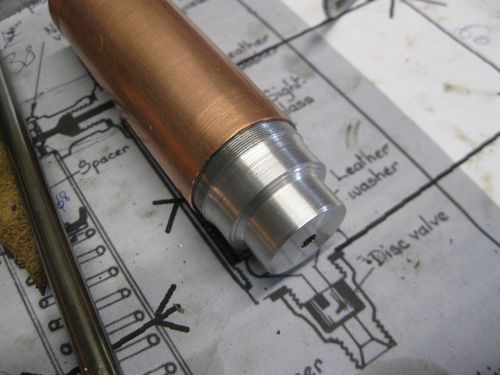

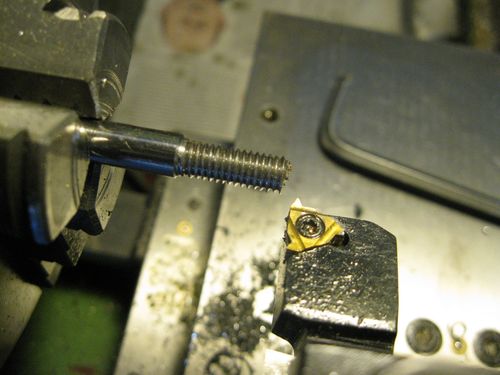

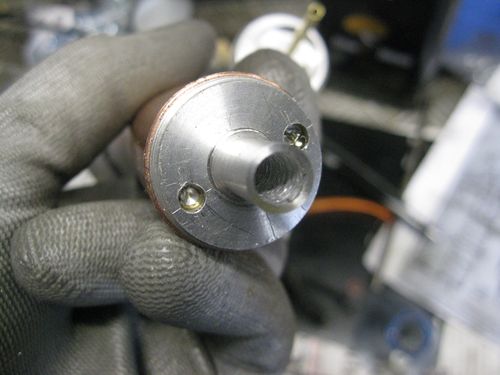

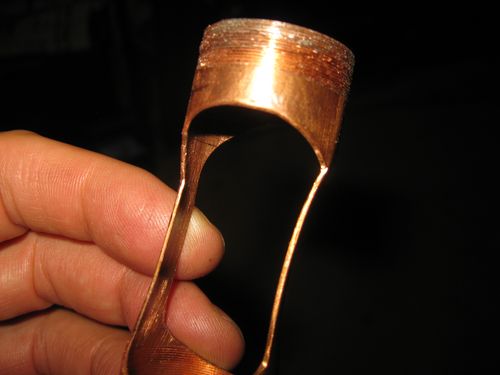

N'ayant pas non plus le pignon de sortie de boite pour ce moteur Mag 250 , je vais être obligé d'usiner un peu...

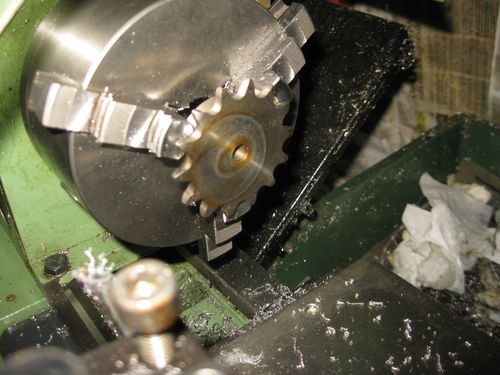

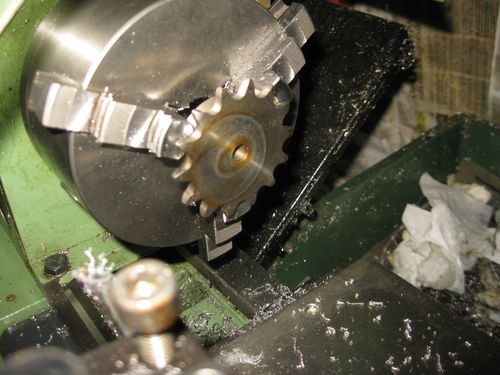

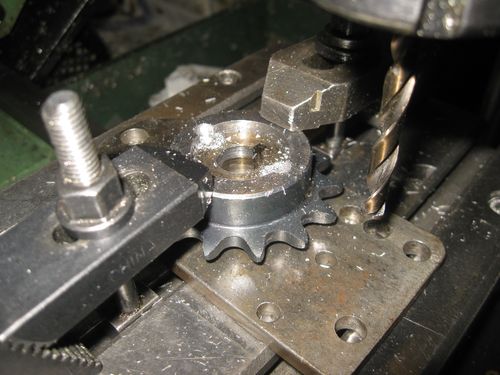

J'achete un pignon brut , que je commence à réaléser au centre à un diametre de 20.

ça , ça va !

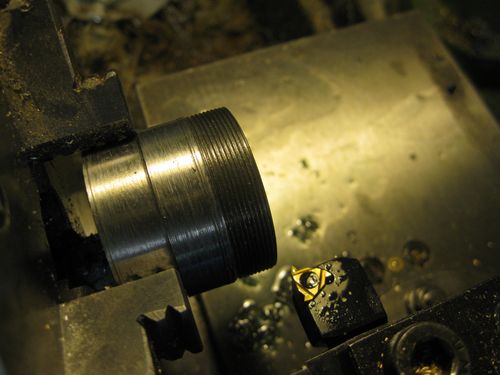

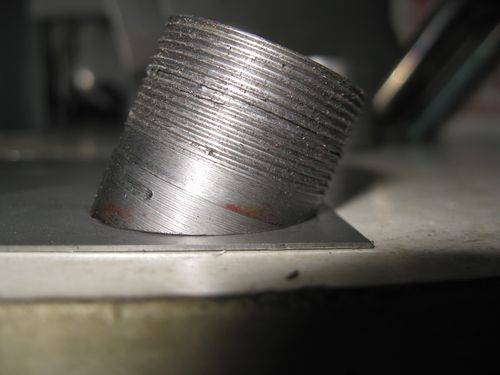

Ensuite il faut que je fasse un manchon conique qui viendra sur le vilo... Sans doc ni piece modele, je mesure le cone et je trouve 7°39 .. , ce qui correspond sur mon tour à un decalage de la tourelle de 6.46 mm sur sa périphérie.

Bon le premier essai est raté ! cône trop ouvert... , le deuxieme aussi ! heureusement il me reste du brut !

Enfin le troisieme est le bon, j'ai bien le coincement attendu et je n'ai pas de jeu.

Reste maintenant à le monter dans le pignon, je chauffe et j'emmanche !

Puis je perce 'entre cuir et chair'

et je pose deux vis sans tête M6 pour assurer la liaison et la tramission de la puissance !

Et voila un pignon Mag tout neuf !

2016 ...

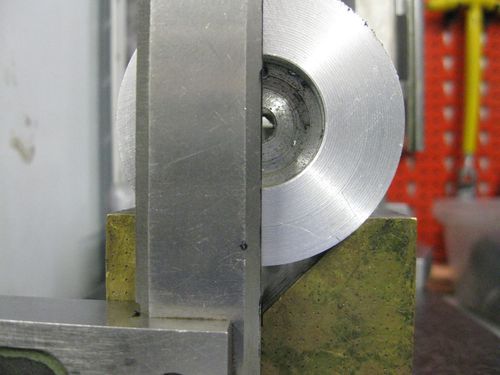

J'usine ensuite le support de boite pour avoir une surface planne,

et je fabrique unepiece en alu pour assurer le callage.

et je fabrique unepiece en alu pour assurer le callage.

Une fois en place ça donne ça :

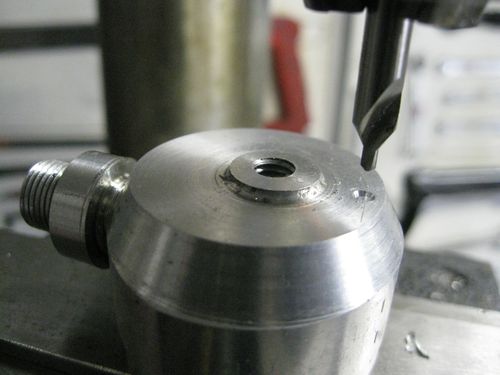

Ensuite je m'attaque au perçage pour le tube du cadre. 60° diam 30 , c'est un peu la limite pour ma fraiseuse...

Mais en y allant doucement et en arrosant bien , malgrés des vibration pas tres agréable ça finit par traverser :

Voila une piece de plus au puzzle !

CHAPITRE 2

Tout d’abord merci pour votre accueil et vos messages.

De retour au garage, dernier espace de liberté ? En tout cas je m'y sens libre de faire, refaire, échouer et réussir. Avec cette aventure, je me retrouve confronté au temps . Au temps qu'il faut pour faire les choses, à la difficulté de passer de l'idée, de la discussion, au réel . Bien souvent je vois à peu prêt comment faire, mais faut avouer que la pratique est parfois aléatoire ! ce n'est pas mon métier , juste une passion .

Bien sûr comme vous le faite remarquer il faut être un peu outillé , et avoir un peu le gout de la mécanique ! Tout ça ne vient pas en un jour, j'avais 15 ans quand le 500 XT est arrivé en France et ça faisait déjà quelques année que j'avais du cambouis sur les mains. L'outillage il vient petit à petit, avec le temps ....

Apres ces premiers usinages, il faut que je me lance dans le cadre. Je ne vais pas pouvoir traiter ça tout seul , je n'ai pas de quoi cintrer et je ne sais pas assez bien souder pour faire ça . Mais avant ça il y a encore du boulot .

A commencer par l'achat des tubes, là on y est : Diametre 30 , épaisseur 2,5 ou 3 , diametre 20 pour la boucle arriere . je prends du tube sans soudure cintrable ( E235 +N anciennement TU37B ).

lg 950 mm

30 ep 3 et 30 ep 2.5

20 ep 2.5

40 ep 4

Je commande en longueur de 950 mm ( c'est sûr que ça fait plus cher au kilo..)

Et voila apres qq jour j'ai le kit !

Je vais maintenant fabriquer la partie arriere , à partir d'un tube carré de 40 et des deux tubes de 20 mm

Selon mon plan , je doit percer à 6°.5

Pointage,

Puis apres perçage à 20 mm , je presente les tubes.

Je fais ensuite les fentes à l'arrieres des tubes afin de recevoir les platines de fixation de la roue.

Allez hop en selle !

Je vais maintenant m'occuper de la roue arriere du Racer !

Le tambour étant assez discret , je choisis de partir sur une roue avant de 21'' provenant d'une 125 Yam ( il n'y aura pas de frein avant alors un frein arriere correct me parait un minimum pour la sécurité du pilote d'essai .)

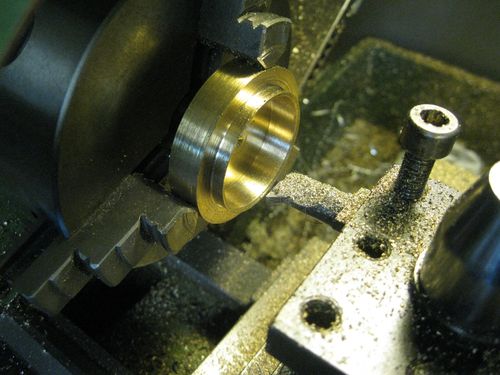

Premiere chose , la couronne qu'il faut réduire un peu en épaisseur pour s'adapter à la chaine secondaire.

ça passe juste sur le tour..

Voilà pour ça .

Ensuite il faut trouver comment fixer la couronne au moyeu..

Je fabrique un manchon qui va se loger sur le moyeu...

Je positionnerai 4 plots pour la transmission...

Je fabrique ensuite les plots.

Pour finir je perce la couronne et j'ajoute 2 griffes qui viennent se prendre dans le moyeu. Je pense que ça devrait permettre de transmettre le couple ...

Retour à la planche à dessin pour refaire le plan du cadre echelle 1 en tenant compte du réel, afin de pouvoir poursuivre sans trop enchainer les ecarts...

J'enchaine avec le tube de selle sur lequel je dois faire la liaison avec les platines arrieres. Je commence par un trou de 18mm

Voila le tube en place avec l'entretoise de fixation.

Reste à percer au bon endroit pour la platine moteur...

Pour ça un peu de pate à modeler...

Une tige filetée dans l'entretoise...

Une tige filetée dans l'entretoise...

Avec une petite pince je pousse la tige contre la plaque pour marquer l'emplacement.

Voilà il faut percer là !

Hop !

Hop !

Voilà c'est fait !

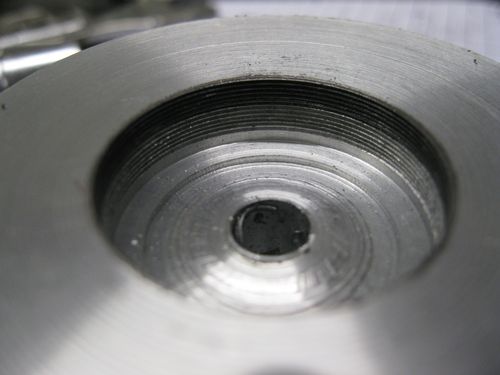

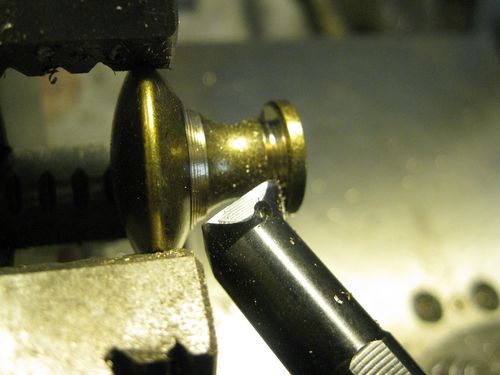

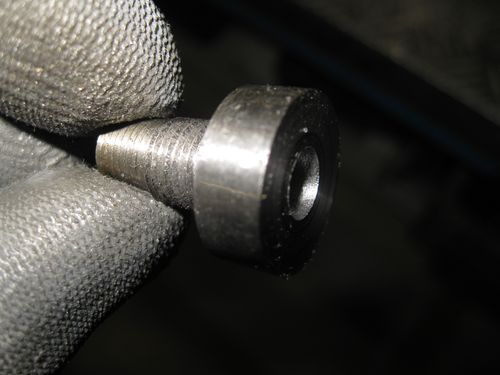

Préparation de la colonne de direction, qui sera montée sur roulement conique ; on ne se refuse rien et c'est plus simple à faire !

Voilà les ingrédients : tube de 40 et roulements coniques int 36. il faut fabriquer les pieces qui recevront les roulements et qui s'emmancheront dans le tube de la colonne.

Des copaux , beaucoup de copaux ...

Des copaux , beaucoup de copaux ...

Quand j'ai terminé la premiere... je fais la seconde .

Puis j'alese le tube de colonne.

Et voila les roulements en place

Avec les 2 roues de 21 ( roue avant de 125 trail yam à l'arriere, roue avant de 125 cross pour l'avant) il faut que je retouche les broches.

Pour l'avant il faut faire des encoches ( je prefere ne pas modifier la fourche).

Pour le filetage, je le fais manullement ( arret d'urgence enfoncé, prise débranchée !) en metant la filiere au pas fin de M12 x 1.25 dans le mandrin.

JE fais la meme chose pour l'arriere, et je fabrique les entretoises pour le futur callage latéral. Je fais ça au théorique selon mon plan, on verra au montage si ça s'avére exact.

Je profite de mon passage dans une bourse pour faire des photos de pneus 21'' . il faudra que je choisisse un profil qui ne fait pas trial.

Le pneu auquel je pensais au début du projet ne semble se trouver qu'en 3.00 x 21 et ça fait un peu large et peu etre trop tout terrain :

Sinon j'ai trouvé aussi ça... (Pneus Firestone Boardtrack Rib de Coker) mais + de 200 € le pneu... Ceci dit ça irait bien...

je vais lancer du un projet en crowdfunding !

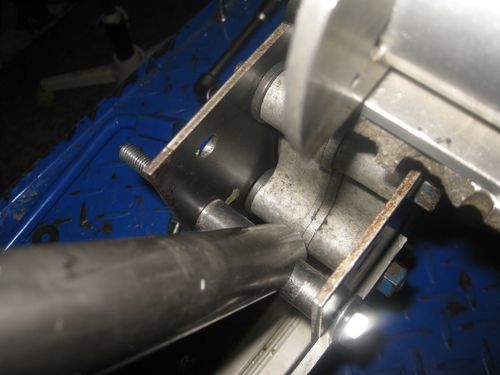

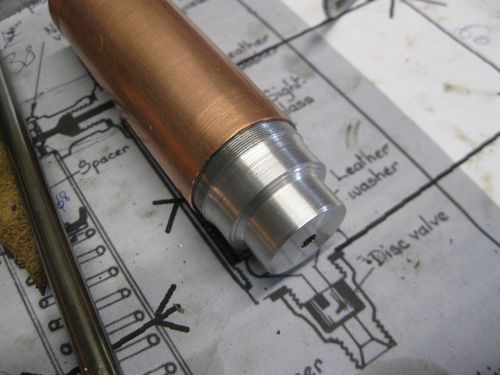

Fixation avant moteur.

Une fois n'est pas coutume, j'ai fais usiner le manchon avant par un copain qui possédé une entreprise de mécanique . c'est beau !

Je n'ai que les 2 entretoises diam 20, percées à 10 à faire à emmancher et à bien centrer.

J'assure la position par des points de soudures .

Je met en place de façon provisoire, sans faire le trou du bas dans les platines afin de gardez des possibilités d'ajustage apres cintrage et soudure des tubes, car il y aura forcement un peu de dispersion.

J'ai terminé le plan du cadre à l'echelle 1 , et je vais donc pouvoir porter les tubes pour faire faire le cintrage et les soudures

et le plan du tube en U arriere

Je marque tous les tubes , refait un petit dessin pour bien expliquer au soudeur ce que je veux.

et étant en déplacement la semaine, je met tout ça dans le coffre de la voiture de ma femme qui à l’extrême gentillesse de pouvoir déposer tout ça chez le cintreur soudeur !

Vivement dans 15 jours que je récupère tout ça...

Mais je ne vais pas m'ennuyer en attendant, alors à la semaine prochaine !

Dernière modification par xav500 le 05 janv. 2019, 20:22, modifié 1 fois.

- thunderbird

- Aliéné(e)

- Messages : 8699

- Inscription : 19 juin 2009, 20:54

- Genre : masculin

- Moto possédée : XJR 13

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

Merci de nous faire partager cette extraordinaire réalisation !

"Une nuit seulement , dormir sur le vent et planer au milieu des étoiles"

- Francis

- Squatteur - Squatteuse

- Messages : 1772

- Inscription : 28 janv. 2018, 07:58

- Genre : masculin

- Moto possédée : YamahaVmax 1200 / Yam. GT80

- Localisation : Barbazan débat / Hautes Pyrénées

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

Vivement la suite ! Tiens, j'avais aussi autour des quinze ans quand le XT est sorti ! Monstrueux grosmono, à l'époque

C'est vrai que son atelier est son petit havre de paix à soi...

C'est vrai que son atelier est son petit havre de paix à soi...

- Harlock

- Modérateur

- Messages : 10340

- Inscription : 12 mars 2014, 23:04

- Genre : masculin

- Moto possédée : HondaCM125/VN 800

- Localisation : Partout dans le néant(85)

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

Vache, ça brille pour de l'ancienne.

J'ai des pneus carrés parce que j'ai un pare-carter.

"C'est pas moi qui explique mal, c'est les autres qui sont cons." (Provençal Le Gaulois)

"C'est pas moi qui explique mal, c'est les autres qui sont cons." (Provençal Le Gaulois)

-

xav500

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

CHAPITRE 3.

Bonsoir à tous, voici donc le nouvel épisode du vendredi !

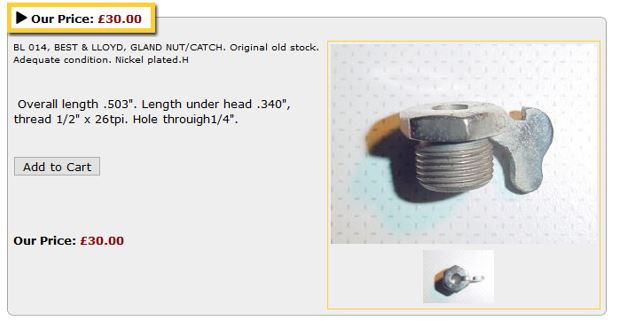

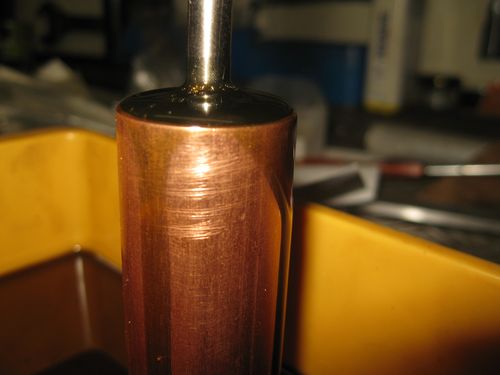

En attendant le retour du cadre, comme il me manque une piece pour la fourche je vais la fabriquer ...

il me faut une piece conique ( 0.75°) qui viendra s'emmancher dans la partie supérieure de la fourche , et qui reposera sur le haut du roulement (bague intérieur).

Je pars d'un rond de 60 et je fais qq copaux :

Voila, avant de tronçonner j'attendrais d'avoir le cadre pour voir ensuite comment je vais faire pour fixer le guidon !

Pour le guidon j'adapterais une potence ou peut-etre aurais je la chance de trouver la piece dans une bourse.

Je tronçonne donc la partie inutile :

Puis je reprend au tour et je fais un petit décroché pour recouvrir la partie inférieure.

Voilà qui est fait :

Je modifie également deux écrous pour qu'ils se montent sur la fourche , en partant d'un écrou de yam et d'un de solex !

il faut reprendre le diametre intérieur d'un mm

Puis faire le filetage au pas de 1mm

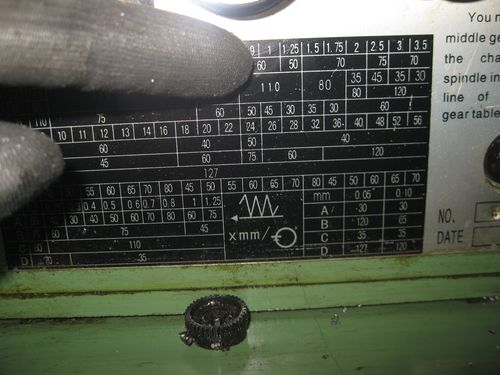

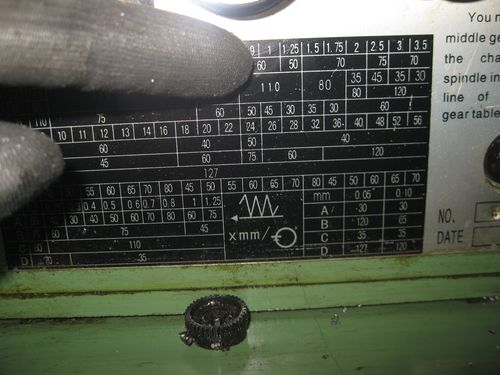

Pour ça la fiche du tour indique les pignons à monter :

60 x 110 x 45

Puis avec une passe de 0.5 , en faisant tourner le mandrin à la main ( arret d'urgence enclanché, prise débranchée !)

(il faut tourner à la main car la vitesse mini du tour est 110 tr/mn , et une avance de 1 , ça fait 1.8mm à la seconde et le risque est trop grand si on loupe le débrayage.

Enfin apres 1 heure j'ai mes 2 écrous.

L'autre jour je suis aller faire mes courses chez le ferrailleur !

Véritable caverne d'alibaba, j'en ramene toujours 2 3 bricoles, cette fois c'est de la tole pour faire le reservoir d'huile ( et peut etre d'essence) et un tube pour le manchon du pot !

Je ramene aussi de quoi me faire une petite plieuse...

Un rond que je taraude aux extrémintés...

En taraudant à 10 , le tourne à gauche à passée l'arme ... à gauche ! Saloperie d'outillage bon marché !

Deux bouts de plat, un axe d'imprimante jet d'encre ...

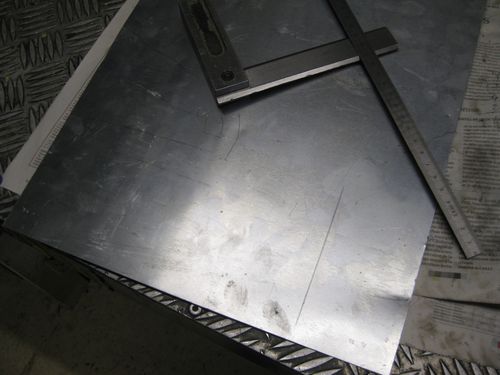

Voyons voir avec un morceaux de la tôle que je viens d'acheter ( 0.8)

Ben voila ça devrait aider pour la fabrication du réservoir d'huile.. on verra plus tard.

il faut aussi que je fabrique un truc pour raccorder le vieux coude de 350 Terrot au cylindre .

Pour ça , le tube que j'ai trouvé la ferraille devrait faire l'affaire...

Je commence par en tronçonner un morceaux, qu'il va falloir usiner pour qu'il passe au travers de l'écrou, en laissant une petite collerette pour le serrage.

Voilà...

Puis je re tronçonne l'exedent.

Voila , quand le moteur sera dans le cadre, je présenterais le pôt pour voir comment couper l'angle

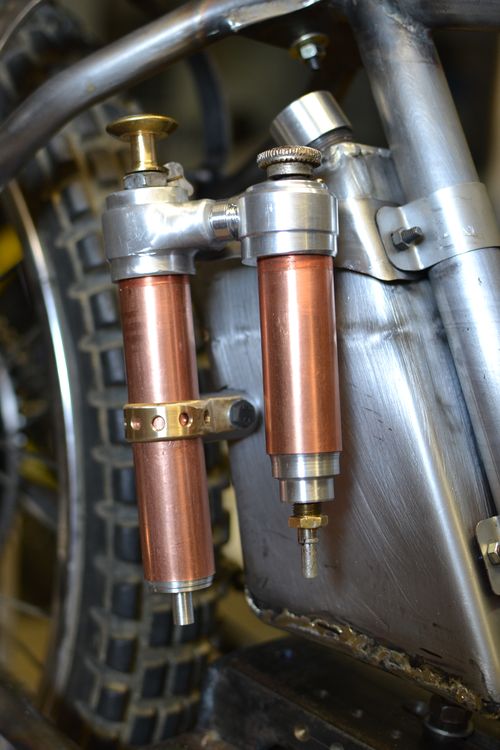

En furetant dans une bourse il y a qq temps, j'ai vu cette MotoSacohe et c'était la premiere fois que je voyais mon moteur installé dans une dés moto que Mag équipait à l'époque.

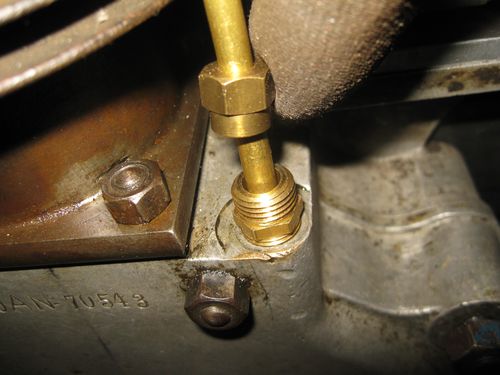

L'occasion de voir le circuit d'huile qui arrive à l'arriere du cylindre.

et sa super pompe à huile à main que je cherche en vain depuis quelques année déja...

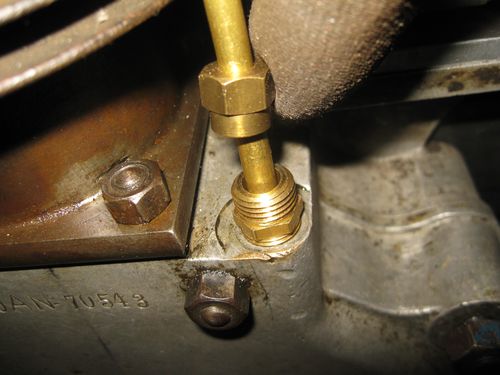

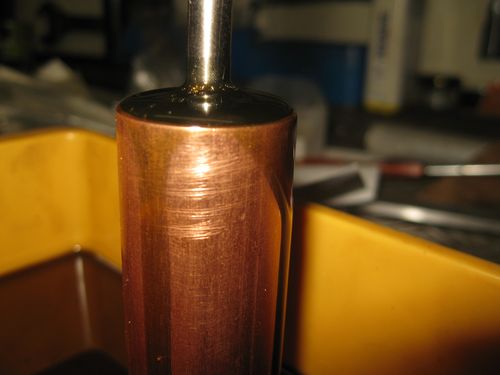

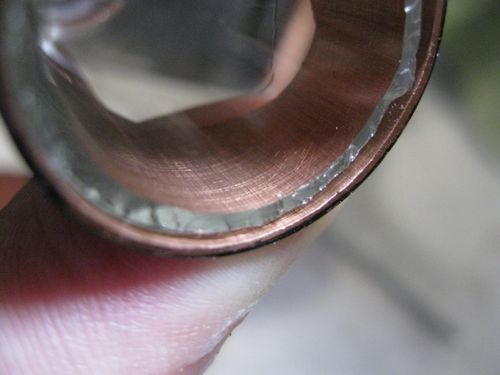

Donc il faut que je raccorde un tuyau de cuivre sur l'orifice situé derriere le cylindre.

Je démonte l'embout vissé qui est en place

et je constate que le filetage correspond au raccord de plomberie !

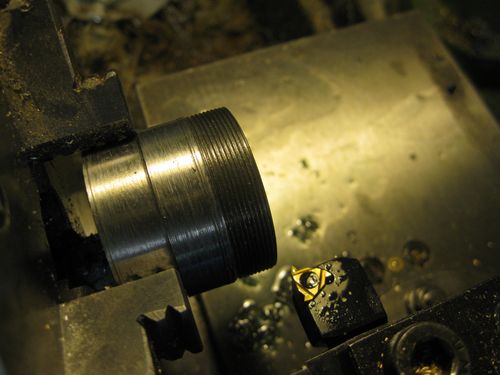

J'achete donc un manchon, qu'il faut refileter au pas de 1 mm pour pouvoir monter un raccord olive sur le haut

Premiere tentative... raté, passe un peu forte au filetage ( pourtant tourné à la main) , l'outil se plante et c'est foutu ! j'y étais presque !

Deuxieme tentative...

Filetage , tout doux ...

Et voila,

L'embout en place est particulier : deux partie vissée l'une dans lautre , mais il manque le clapet anti retour (pour pas que l'huile retourne au reservoir lorsque le piston descend)

Le clapet est il une petite pastille en cliquant située entre les 2 parties ? Son rôle est de permettre à l'huile de rentrer quand le piston monte, mais d’empêcher la pression de ressortir quand le piston redescend .

Ce qui est bien qu'on on fait les trucs pour soi , c'est qu'on peut sauter d'une activité à l'autre selon l'humeur !

Tient par exemple émontage de la fourche en vue de son décapage ...

émontage de la fourche en vue de son décapage ...

et quelques photos pour se souvenir au remontage .

Je vais maintenant faire un petit carter pour la chaine de l'allumage.

Je pars d'une plaque d'alu de 0.8

Découpe...

Pliage sur ma super plieuse !

Tracé des arrodni, d'une coté au diametre d'un piston de 550 XT

de l'autre 350 Terrot !

Puis perçage, notez le chiffon qui permet de percer rond dans de la tôle fine ( Faite l'essai, sans chiffon le trou est pas rond !)

Puis je vais faire quelques fente pour faire joli !

Hop fraiseuse... tout va bien jusqu'a la derniere ...

et là j'oublie de serrer le chariot et bing !

Bon ,

Puisque ces mystères me dépassent, feignons d'en être l'organisateur ! .(J Cocteau)

"Cheri, pourquoi tu n'as pas fais juste une fente en haut ?"

Je trouve ça plus classe, ça donne l'idée du mouvement !!!

Voilà c'est fait ! une bonne apres midi de passée au garage !

Allo ? Allo oui , bonjour, votre cadre est soudé je vous envoie les photos !

YES !

Et les autres pieces sont cintrées ...

Une semaine à patienter avant d'avoir le résultat entre les mains ça va être long ...

Bonsoir à tous, voici donc le nouvel épisode du vendredi !

En attendant le retour du cadre, comme il me manque une piece pour la fourche je vais la fabriquer ...

il me faut une piece conique ( 0.75°) qui viendra s'emmancher dans la partie supérieure de la fourche , et qui reposera sur le haut du roulement (bague intérieur).

Je pars d'un rond de 60 et je fais qq copaux :

Voila, avant de tronçonner j'attendrais d'avoir le cadre pour voir ensuite comment je vais faire pour fixer le guidon !

Pour le guidon j'adapterais une potence ou peut-etre aurais je la chance de trouver la piece dans une bourse.

Je tronçonne donc la partie inutile :

Puis je reprend au tour et je fais un petit décroché pour recouvrir la partie inférieure.

Voilà qui est fait :

Je modifie également deux écrous pour qu'ils se montent sur la fourche , en partant d'un écrou de yam et d'un de solex !

il faut reprendre le diametre intérieur d'un mm

Puis faire le filetage au pas de 1mm

Pour ça la fiche du tour indique les pignons à monter :

60 x 110 x 45

Puis avec une passe de 0.5 , en faisant tourner le mandrin à la main ( arret d'urgence enclanché, prise débranchée !)

(il faut tourner à la main car la vitesse mini du tour est 110 tr/mn , et une avance de 1 , ça fait 1.8mm à la seconde et le risque est trop grand si on loupe le débrayage.

Enfin apres 1 heure j'ai mes 2 écrous.

L'autre jour je suis aller faire mes courses chez le ferrailleur !

Véritable caverne d'alibaba, j'en ramene toujours 2 3 bricoles, cette fois c'est de la tole pour faire le reservoir d'huile ( et peut etre d'essence) et un tube pour le manchon du pot !

Je ramene aussi de quoi me faire une petite plieuse...

Un rond que je taraude aux extrémintés...

En taraudant à 10 , le tourne à gauche à passée l'arme ... à gauche ! Saloperie d'outillage bon marché !

Deux bouts de plat, un axe d'imprimante jet d'encre ...

Voyons voir avec un morceaux de la tôle que je viens d'acheter ( 0.8)

Ben voila ça devrait aider pour la fabrication du réservoir d'huile.. on verra plus tard.

il faut aussi que je fabrique un truc pour raccorder le vieux coude de 350 Terrot au cylindre .

Pour ça , le tube que j'ai trouvé la ferraille devrait faire l'affaire...

Je commence par en tronçonner un morceaux, qu'il va falloir usiner pour qu'il passe au travers de l'écrou, en laissant une petite collerette pour le serrage.

Voilà...

Puis je re tronçonne l'exedent.

Voila , quand le moteur sera dans le cadre, je présenterais le pôt pour voir comment couper l'angle

En furetant dans une bourse il y a qq temps, j'ai vu cette MotoSacohe et c'était la premiere fois que je voyais mon moteur installé dans une dés moto que Mag équipait à l'époque.

L'occasion de voir le circuit d'huile qui arrive à l'arriere du cylindre.

et sa super pompe à huile à main que je cherche en vain depuis quelques année déja...

Donc il faut que je raccorde un tuyau de cuivre sur l'orifice situé derriere le cylindre.

Je démonte l'embout vissé qui est en place

et je constate que le filetage correspond au raccord de plomberie !

J'achete donc un manchon, qu'il faut refileter au pas de 1 mm pour pouvoir monter un raccord olive sur le haut

Premiere tentative... raté, passe un peu forte au filetage ( pourtant tourné à la main) , l'outil se plante et c'est foutu ! j'y étais presque !

Deuxieme tentative...

Filetage , tout doux ...

Et voila,

L'embout en place est particulier : deux partie vissée l'une dans lautre , mais il manque le clapet anti retour (pour pas que l'huile retourne au reservoir lorsque le piston descend)

Le clapet est il une petite pastille en cliquant située entre les 2 parties ? Son rôle est de permettre à l'huile de rentrer quand le piston monte, mais d’empêcher la pression de ressortir quand le piston redescend .

Ce qui est bien qu'on on fait les trucs pour soi , c'est qu'on peut sauter d'une activité à l'autre selon l'humeur !

Tient par exemple

et quelques photos pour se souvenir au remontage .

Je vais maintenant faire un petit carter pour la chaine de l'allumage.

Je pars d'une plaque d'alu de 0.8

Découpe...

Pliage sur ma super plieuse !

Tracé des arrodni, d'une coté au diametre d'un piston de 550 XT

de l'autre 350 Terrot !

Puis perçage, notez le chiffon qui permet de percer rond dans de la tôle fine ( Faite l'essai, sans chiffon le trou est pas rond !)

Puis je vais faire quelques fente pour faire joli !

Hop fraiseuse... tout va bien jusqu'a la derniere ...

et là j'oublie de serrer le chariot et bing !

Bon ,

Puisque ces mystères me dépassent, feignons d'en être l'organisateur ! .(J Cocteau)

"Cheri, pourquoi tu n'as pas fais juste une fente en haut ?"

Je trouve ça plus classe, ça donne l'idée du mouvement !!!

Voilà c'est fait ! une bonne apres midi de passée au garage !

Allo ? Allo oui , bonjour, votre cadre est soudé je vous envoie les photos !

YES !

Et les autres pieces sont cintrées ...

Une semaine à patienter avant d'avoir le résultat entre les mains ça va être long ...

- Harlock

- Modérateur

- Messages : 10340

- Inscription : 12 mars 2014, 23:04

- Genre : masculin

- Moto possédée : HondaCM125/VN 800

- Localisation : Partout dans le néant(85)

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

Malgré le dérapage ,ça reste un sacré taf.

J'ai des pneus carrés parce que j'ai un pare-carter.

"C'est pas moi qui explique mal, c'est les autres qui sont cons." (Provençal Le Gaulois)

"C'est pas moi qui explique mal, c'est les autres qui sont cons." (Provençal Le Gaulois)

- Francis

- Squatteur - Squatteuse

- Messages : 1772

- Inscription : 28 janv. 2018, 07:58

- Genre : masculin

- Moto possédée : YamahaVmax 1200 / Yam. GT80

- Localisation : Barbazan débat / Hautes Pyrénées

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

Ouais, classe le dérapage !  j'imagine le plaisir que tu as a concevoir, improviser et fabriquer tout ça...

j'imagine le plaisir que tu as a concevoir, improviser et fabriquer tout ça...

En tout cas, c'est un plaisir de te suivre dans ta belle aventure.

En tout cas, c'est un plaisir de te suivre dans ta belle aventure.

- Jo93

- Squatteur - Squatteuse

- Messages : 2311

- Inscription : 08 déc. 2004, 21:19

- Genre : masculin

- Moto possédée : Hornet/VFR 750/CBR XX

- Localisation : Livry-Gargan (93)

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

Ah bah ça fait plaisir de lire des post comme celui là en rentrant de vacances !!!!

Félicitation, courage et motivation à toi !!!

Félicitation, courage et motivation à toi !!!

"Une Moto sinon Rien !!"

-

xav500

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

Le feuilleton du vendredi continu. Voici le chapitre 4 !

Un grand jour car je récupère le cadre chez le cintreur qui à également fait les soudures.

Je suis content du résultat ! Premiere émotion de voir se concrétiser ce qui n'était qu'un dessin . Jusque là je vois bien ou je vais meme si il n'y a pas vraiment d'ordonnancement planifié,

ça permet aussi de montrer que ça prend forme. L'impression d'entrevoir le sommet de la montagne à la faveur d'une éclaircie. Mais il reste encore un peu de marche !

J'ai aussi la partie arrière qui à été cintrée et le guidon !

Un des deux cintres arriere était initialement dédié au réglage de la cintreuse, mais au final les deux pieces sont identique. Me voici avec du stock !

Le tube avant du cadre à été volontairement liaissé plus long afin de n'etre recoupé qu'une fois en place. il ne va pas falloir que je me rate ..

Mais avant ça il est temps que le moteur rejoigne le pont en attedant un jour d'en descendre sur deux roues ..

Gaffe au dos, et à la perte d'équilibre ... tout seul je vais doucement.. Leve moto , morceaux de poutre...

Voila,

Je fais une premiere coupe à 10 cm pres , juste pour pouvoir mettre en place.

Et enfin je présente le cadre sur le moteur. Super moment ! Ce que j'avais dessiné est maintenant matérialisé et en plus ça tombe plutôt juste !

Enfin il y a quand meme un défaut le tube de selle à été soudé avec un leger angle , qui provoque ce décallge sur l'avant.. (ça devrait etre au centre )

Heureusement j'avais prévu une entretroise sur l'arriere à laquelle je vais pouvoir donner un peu de jeu pour rattraper ça . Je vais la reprendre sur le diamètre , elle sera ensuite soudée en position .

Pour bien déterminer la longueur à couper sur l'avant, je remets le moteur et le cadre de niveau.

Puis je repere la position du trou de la plaque avant, qui devra correspondre au manchon.

Au passage, il a fallut que je fasse sauter l'entretoise que j'avais emmanchée de force ( j'ai pas pu la retirer, j'ai meuler et passé au tour ! ) afin de réaléser légerement mon manchon.

Puis je présente de nouveau sur le moteur et je mesure la longueur à couper..

Je mesure deux fois , et je tronçonne , puis je mets en place :

Le jeu donné à l'entretoise arrière à permit de recentrer le cadre .

Maintenant que le cadre est en place , je peux le ressortir pour présenter le support de boite et le triangle arriere.

La aussi , je suis content car ça tombe comme sur le plan !

Pour le fun ..

je présente un réservoir que j'utiliserais peut être , soit j'en fabrique un , soit je découpe celui là .. on verra.

Je continue de préparer l’arrière ...

Euh là c'est un peu le souc ...il y en a de partout !

Un petit coup de fraise sur le cintre arriere, et le voila en place .

voila ce que ça donne :

Notez la mousse sur le tube de selle... parce que bien sur en me penchant je me le suis prit dans le front !

Petite séance photo avant de continuer,

Encore du tronçonnage , alors mettez vos lunettes !

Voilà les plaques arrieres...

et une petite plaque qui permettra de souder la boucle arriere ,

Ensuite je tente de m'entrainer un peu à la soudure...

Bon en ligne droite apres quelques baguettes on pourrait y croire

Mais alors qu'en il sagit de souder pour de vrai il va vraiment falloir que je passe mon tour !

J'ai honte, mais bon c'est pointé ! ça devrait tenir pour l'apporter plus tard à un vrai soudeur !

Pour le reservoir sacrifier celui ci n'est pas une bonne idée... ce serait comme un sacrilege.

"Alors pourquoi tu l'a acheté lance, perfidement mon épouse !"

Certaine question ne nécessitant pas de réponse, nous mettons en marche le compresseur et Nicolas me donne un bon coup de main en sablant la fourche !

Le petit compresseur tourne sans arret, et ça prend du temps.. dés qu'il passe sous 5 bars il faut attendre un peu

Apres deux bonnes heures, il reste à passer un coup d'apret phosphatant pour éviter que cela ne rouille , puisque la peinture c'est vraiment pas pour tout de suite...

Pour la fourche c'est pas évident de tout faire car elle ne rentre pas dans la cabine, il faudra fignoler à la main.

Je continue le montage "à blanc" afin que toute les pieces soient solidaires , et que plus tard je puisse enlever le moteur, pour porter ça au soudeur.

Je vérifie le passage de la couronne et de ma chaine

que je compare avec le théorique que j'avais dessiné , la cote de 68 me parait finalement un peu juste, je ferais une autre entretoise pour gagner 5mm afin que la chaine s'éloige un peu du cadre.

"Tu va t'assoir ou ? " Ah oui il faut que j'y pense.

Voila la selle de vélo trouvée il y a plusieurs année dans un vide grenier ,

Je pose un garde boue pour imager ou passera la roue

Pour la fixation j'imagine plusieurs trucs.. une platine alu et un tube

que je passe à un test impitoyable ! ça tient mais c'est pas forcément raccord avec l'époque !

Alors peut etre une attache depuis le cadre, je vais préparer des taquets qui seront soudés (pas par moi !)

Tant que j'y suis je réflechie au futur repose pied, là encore plusieurs pistes,

type café racer ?

Ou plutot à partir de platine

Bof on verra apres !

En furetant dans une bourse , je trouve au fond d'une caisse une poignée de gaz sympathique mais incomplète.

Alors au boulot,

Le diamètre intérieur fait 27 alors que le guidon fait 22. Je pars donc d'un tube alu , que je toile jusqu’à ce que la poignée se monte dessus

Puis je découpe une petit tôle qui servira de guide ,

L'avantage d'avoir un fils qui fait du tout terrain, c'est qu'il y a toujours un guidon tordu qui traine, et qui me permet de récupérer un morceaux de tube de 22 pour faire un test.

Une petite rainure à la fraiseuse,

et je fabrique un petit obus qui sera à l'intérieur du guidon, à partir d'un morceaux de jet en bronze

Ensuite , je réduit un peu une tete de btr de 6 afin qu'elle s'adapte à la rainure hélicoïdale de la poignée

Le cable passer là ou directement à l'intérieur du guidon

ça marche bien , et c'est sympa

Un grand jour car je récupère le cadre chez le cintreur qui à également fait les soudures.

Je suis content du résultat ! Premiere émotion de voir se concrétiser ce qui n'était qu'un dessin . Jusque là je vois bien ou je vais meme si il n'y a pas vraiment d'ordonnancement planifié,

ça permet aussi de montrer que ça prend forme. L'impression d'entrevoir le sommet de la montagne à la faveur d'une éclaircie. Mais il reste encore un peu de marche !

J'ai aussi la partie arrière qui à été cintrée et le guidon !

Un des deux cintres arriere était initialement dédié au réglage de la cintreuse, mais au final les deux pieces sont identique. Me voici avec du stock !

Le tube avant du cadre à été volontairement liaissé plus long afin de n'etre recoupé qu'une fois en place. il ne va pas falloir que je me rate ..

Mais avant ça il est temps que le moteur rejoigne le pont en attedant un jour d'en descendre sur deux roues ..

Gaffe au dos, et à la perte d'équilibre ... tout seul je vais doucement.. Leve moto , morceaux de poutre...

Voila,

Je fais une premiere coupe à 10 cm pres , juste pour pouvoir mettre en place.

Et enfin je présente le cadre sur le moteur. Super moment ! Ce que j'avais dessiné est maintenant matérialisé et en plus ça tombe plutôt juste !

Enfin il y a quand meme un défaut le tube de selle à été soudé avec un leger angle , qui provoque ce décallge sur l'avant.. (ça devrait etre au centre )

Heureusement j'avais prévu une entretroise sur l'arriere à laquelle je vais pouvoir donner un peu de jeu pour rattraper ça . Je vais la reprendre sur le diamètre , elle sera ensuite soudée en position .

Pour bien déterminer la longueur à couper sur l'avant, je remets le moteur et le cadre de niveau.

Puis je repere la position du trou de la plaque avant, qui devra correspondre au manchon.

Au passage, il a fallut que je fasse sauter l'entretoise que j'avais emmanchée de force ( j'ai pas pu la retirer, j'ai meuler et passé au tour ! ) afin de réaléser légerement mon manchon.

Puis je présente de nouveau sur le moteur et je mesure la longueur à couper..

Je mesure deux fois , et je tronçonne , puis je mets en place :

Le jeu donné à l'entretoise arrière à permit de recentrer le cadre .

Maintenant que le cadre est en place , je peux le ressortir pour présenter le support de boite et le triangle arriere.

La aussi , je suis content car ça tombe comme sur le plan !

Pour le fun ..

je présente un réservoir que j'utiliserais peut être , soit j'en fabrique un , soit je découpe celui là .. on verra.

Je continue de préparer l’arrière ...

Euh là c'est un peu le souc ...il y en a de partout !

Un petit coup de fraise sur le cintre arriere, et le voila en place .

voila ce que ça donne :

Notez la mousse sur le tube de selle... parce que bien sur en me penchant je me le suis prit dans le front !

Petite séance photo avant de continuer,

Encore du tronçonnage , alors mettez vos lunettes !

Voilà les plaques arrieres...

et une petite plaque qui permettra de souder la boucle arriere ,

Ensuite je tente de m'entrainer un peu à la soudure...

Bon en ligne droite apres quelques baguettes on pourrait y croire

Mais alors qu'en il sagit de souder pour de vrai il va vraiment falloir que je passe mon tour !

J'ai honte, mais bon c'est pointé ! ça devrait tenir pour l'apporter plus tard à un vrai soudeur !

Pour le reservoir sacrifier celui ci n'est pas une bonne idée... ce serait comme un sacrilege.

"Alors pourquoi tu l'a acheté lance, perfidement mon épouse !"

Certaine question ne nécessitant pas de réponse, nous mettons en marche le compresseur et Nicolas me donne un bon coup de main en sablant la fourche !

Le petit compresseur tourne sans arret, et ça prend du temps.. dés qu'il passe sous 5 bars il faut attendre un peu

Apres deux bonnes heures, il reste à passer un coup d'apret phosphatant pour éviter que cela ne rouille , puisque la peinture c'est vraiment pas pour tout de suite...

Pour la fourche c'est pas évident de tout faire car elle ne rentre pas dans la cabine, il faudra fignoler à la main.

Je continue le montage "à blanc" afin que toute les pieces soient solidaires , et que plus tard je puisse enlever le moteur, pour porter ça au soudeur.

Je vérifie le passage de la couronne et de ma chaine

que je compare avec le théorique que j'avais dessiné , la cote de 68 me parait finalement un peu juste, je ferais une autre entretoise pour gagner 5mm afin que la chaine s'éloige un peu du cadre.

"Tu va t'assoir ou ? " Ah oui il faut que j'y pense.

Voila la selle de vélo trouvée il y a plusieurs année dans un vide grenier ,

Je pose un garde boue pour imager ou passera la roue

Pour la fixation j'imagine plusieurs trucs.. une platine alu et un tube

que je passe à un test impitoyable ! ça tient mais c'est pas forcément raccord avec l'époque !

Alors peut etre une attache depuis le cadre, je vais préparer des taquets qui seront soudés (pas par moi !)

Tant que j'y suis je réflechie au futur repose pied, là encore plusieurs pistes,

type café racer ?

Ou plutot à partir de platine

Bof on verra apres !

En furetant dans une bourse , je trouve au fond d'une caisse une poignée de gaz sympathique mais incomplète.

Alors au boulot,

Le diamètre intérieur fait 27 alors que le guidon fait 22. Je pars donc d'un tube alu , que je toile jusqu’à ce que la poignée se monte dessus

Puis je découpe une petit tôle qui servira de guide ,

L'avantage d'avoir un fils qui fait du tout terrain, c'est qu'il y a toujours un guidon tordu qui traine, et qui me permet de récupérer un morceaux de tube de 22 pour faire un test.

Une petite rainure à la fraiseuse,

et je fabrique un petit obus qui sera à l'intérieur du guidon, à partir d'un morceaux de jet en bronze

Ensuite , je réduit un peu une tete de btr de 6 afin qu'elle s'adapte à la rainure hélicoïdale de la poignée

Le cable passer là ou directement à l'intérieur du guidon

ça marche bien , et c'est sympa

-

LAN

- Accro

- Messages : 904

- Inscription : 05 juin 2015, 11:13

- Genre : masculin

- Moto possédée : R1200ST

- Localisation : Gironde

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

Salut

Joli travail, tu as bien avancé.

Très bien la poignée, la solution est - - - ingénieuse - - -.

Tu pourras féliciter le soudeur, il a fait du beau travail, avoir juste un tube à peine décalé, c'est bien.

Bon courage pour la suite.

A+

Joli travail, tu as bien avancé.

Très bien la poignée, la solution est - - - ingénieuse - - -.

Tu pourras féliciter le soudeur, il a fait du beau travail, avoir juste un tube à peine décalé, c'est bien.

Bon courage pour la suite.

A+

-

xav500

Re: ils ont échoués parce qu'ils avaient oubliés le rêve.

Au début ce ce projet, quand ce n'était encore qu'une vague idée évoquée entre copain, je m'étais dis que ce serait un beau projet éducatif, et qu'il pourrait être intéressant de le partager avec d'autre personne plutôt que de le faire seul dans mon garage.

Du coup j'avais fais un petit dossier dont voici un extrait :

Le projet de fabrication d’une réplique de moto de course des années 1920 :

[...] ce projet est né de la rencontre d’une passion pour ces machines et d’une interrogation :

Un particulier doté d’un outillage standard et pouvant accéder à des machines outils conventionnelles peut il fabriquer ce que l’on fabriquait dans un atelier professionnel il y a 100 ans ?

Ce projet est complexe, et je suis conscient qu’il me faudra avoir recours à des compétences dépassant mes capacités en soudure, cintrage, et en usinages.

En effet, si je dispose d’un petit combiné tour fraiseuse, permettant la réalisation de nombre de pièces, il n’a pas les capacités permettant des usinages de pièces dépassant 120 mm .

Par ailleurs, ce projet prendra une autre dimension si, au lieu être abordé sur le seul plan personnel, il était partagé, et pouvait servir de prétexte dans le cadre d’une formation professionnelle.

En effet un tel projet permet d’aborder des thèmes aussi divers que :

L’histoire industrielle…

L’évolution des techniques…

La recherche documentaire…

La lecture de document en anglais…

La gestion de projet

L’organisation de promotion (site Internet, journée portes ouvertes…)

La réussite du projet est aussi liée à la capacité de travailler en groupe, de planifier, de surmonter les difficultés techniques et de gérer un budget limité.

Sur le plan technique les domaines abordés sont aussi larges :

Relevé de cotes et dessin technique

Découpe, cintrage, soudure

Pliage

Usinage…

Ainsi il pourrait être enrichissant de travailler en commun avec un groupe d’élèves et leurs professeurs sur le projet pour la conception et la fabrication de certains éléments.

Chacune des pièces seraient réalisées en double afin que l’école puisse en garder un exemplaire et pourquoi pas poursuivre elle aussi le projet jusqu'à son terme.

J'ai rencontré quelques profs, quelques proviseurs et cpe de lycee technique .. Malheureusement je fut rapidement confronté au fait que c'était pas dans le programme ( ah bon ?. ) , que c’était soit trop compliqué, soit pas compatible avec les thèmes devant etre abordé. Quand j'ai demandé les thèmes on ma montré des études en cao de sécateurs ! Quelques profs (curieusement plutôt de matière non scientifique, genre histoire, anglais , ) ont par contre été enthousiastes et y voyait un beau sujet sortant des sentiers battu avec un vrai potentiel pédagogique.

Bref au bout d'un moment je me suis dis que je serais mieux seul dans mon garage !

Et d'ailleurs , j'y suis encore et c'est plutot le pied !

Bon alors j'ai encore un peu avancé :

Report du dessin du réservoir d'huile sur un carton !

La batterie de l’allumage (en attendant de trouver une magnéto à un prix abordable ) sera logée au bas du réservoir dans lequel je ferais un compartiment ( je vais pas la tremper dans l'huile !)

Le lendemain, j'attaque la tôle et je reporte le gabarit

Découpe , grignoteuse et cisaille

et pliage sur ma super machine !

Qui a le gros avantage de pouvoir se mettre un peu dans toute les positions

Et hop :

Enfin je brase, et pour une fois je m'en sort assez bien (enfin par rapport à ce que je fais d'habitude !!)

Pour la fabrication du bouchon, je commence par la partie qui sera soudé sur le dessus.

A partir d'un tube sur lequel je fais un filetage au pas de 100 puis je coupe en biais pour améliorer l’accès lors du remplissage.

Puis je fabrique le bouchon dans un rond d'alu...

Enfin, je ferme la partie haute dans laquelle se logeront environ 0,5 L d'huile ( de quoi faire qq kilometres , largement assez par rapport à l'autonomie de mes lombaires...)

la partie inférieure sera pour la batterie de 6V pour l'allumage.

Enfin je brase les fixations.

Je me lance dans la fabrication du reservoir. De plus en plus fort !

Quelques mesures, et je reporte ça sur la tôle.

Puis direction l'atelier de pliage !

puis je prend la forme du cadre sur un carton

et je fais le pliage

Je découpe, je brase

ça prend forme :

J'arrondi les extrémités :

Je termine le bouchon du réservoir...

Usinage de la partie mâle qui sera coté réservoir , filetage au pas de 100 sur un tube de 30.

J'ai enfin investi dans deux outils à plaquettes pour les filetages , franchement je ne regrette pas !

Puis c'est au tour (!) du bouchon.

Trés pénible le bronze à usiner...il y en a partout ... Filetage en tournant le mandrin à la main, ( prise débranchée ) et surtout ne pas débrayer la vis mere ! Passe de 0.25, 12 tours à la main, dégagement de l'outil, recul à la main, et 0.25 mm de plus et on recommence. c'est un peu long mais je facture pas mes heures !

Je soude la partie mâle sur une tôle que je brase à l'intérieur du réservoir, j'avoue compter un peu sur la résine pour parfaire l'étanchéité.

Et voilà... Facturé à 50 euros de l'heure ce bouchon couterait 400 Euros HT !!

sans compter la matiére ni l'amortissement des machines !

Mais comme c'est une machine de course il faut alleger !

Avant/Apres :

Je pense maintenant avoir identifié et fabriqué toutes les petites peices à ajouter sur le cadre et comme mon copain soudeur (un pro !) à de la dispo il ne faut pas hésiter :

En route pour la soudure !

Voici toutes les pieces qu'il faut souder :

Butée frein arriere :

Au centre du tube

Les 2 fixation support selle :

Les renforts inférieurs : (la piece à un taraudage au centre fait apres la photo !)

et dessous

La fixation du cintre arriere :

Le tude de selle/ platine boite : (dessus et si possible dessous)

L'entretoise inférieure :

Apres quelques jours....

Le cadre est revenu (Mathilde aussi chante Brel !)

Alors, au boulot .

Pour les supports de selle je fais un peu de fer forgé !

Voilà la selle en place et la roue arriere !

Je remonte la fourche et fait quelques photos de plus !

Bon faudra quand meme faire le fond du réservoir, mais je peut pas résister à mettre tout en place .

Du coup j'avais fais un petit dossier dont voici un extrait :

Le projet de fabrication d’une réplique de moto de course des années 1920 :

[...] ce projet est né de la rencontre d’une passion pour ces machines et d’une interrogation :

Un particulier doté d’un outillage standard et pouvant accéder à des machines outils conventionnelles peut il fabriquer ce que l’on fabriquait dans un atelier professionnel il y a 100 ans ?

Ce projet est complexe, et je suis conscient qu’il me faudra avoir recours à des compétences dépassant mes capacités en soudure, cintrage, et en usinages.

En effet, si je dispose d’un petit combiné tour fraiseuse, permettant la réalisation de nombre de pièces, il n’a pas les capacités permettant des usinages de pièces dépassant 120 mm .

Par ailleurs, ce projet prendra une autre dimension si, au lieu être abordé sur le seul plan personnel, il était partagé, et pouvait servir de prétexte dans le cadre d’une formation professionnelle.

En effet un tel projet permet d’aborder des thèmes aussi divers que :

L’histoire industrielle…

L’évolution des techniques…

La recherche documentaire…

La lecture de document en anglais…

La gestion de projet

L’organisation de promotion (site Internet, journée portes ouvertes…)

La réussite du projet est aussi liée à la capacité de travailler en groupe, de planifier, de surmonter les difficultés techniques et de gérer un budget limité.

Sur le plan technique les domaines abordés sont aussi larges :

Relevé de cotes et dessin technique

Découpe, cintrage, soudure

Pliage

Usinage…

Ainsi il pourrait être enrichissant de travailler en commun avec un groupe d’élèves et leurs professeurs sur le projet pour la conception et la fabrication de certains éléments.

Chacune des pièces seraient réalisées en double afin que l’école puisse en garder un exemplaire et pourquoi pas poursuivre elle aussi le projet jusqu'à son terme.

J'ai rencontré quelques profs, quelques proviseurs et cpe de lycee technique .. Malheureusement je fut rapidement confronté au fait que c'était pas dans le programme ( ah bon ?. ) , que c’était soit trop compliqué, soit pas compatible avec les thèmes devant etre abordé. Quand j'ai demandé les thèmes on ma montré des études en cao de sécateurs ! Quelques profs (curieusement plutôt de matière non scientifique, genre histoire, anglais , ) ont par contre été enthousiastes et y voyait un beau sujet sortant des sentiers battu avec un vrai potentiel pédagogique.

Bref au bout d'un moment je me suis dis que je serais mieux seul dans mon garage !

Et d'ailleurs , j'y suis encore et c'est plutot le pied !

Bon alors j'ai encore un peu avancé :

Report du dessin du réservoir d'huile sur un carton !

La batterie de l’allumage (en attendant de trouver une magnéto à un prix abordable ) sera logée au bas du réservoir dans lequel je ferais un compartiment ( je vais pas la tremper dans l'huile !)

Le lendemain, j'attaque la tôle et je reporte le gabarit

Découpe , grignoteuse et cisaille

et pliage sur ma super machine !

Qui a le gros avantage de pouvoir se mettre un peu dans toute les positions

Et hop :

Enfin je brase, et pour une fois je m'en sort assez bien (enfin par rapport à ce que je fais d'habitude !!)

Pour la fabrication du bouchon, je commence par la partie qui sera soudé sur le dessus.

A partir d'un tube sur lequel je fais un filetage au pas de 100 puis je coupe en biais pour améliorer l’accès lors du remplissage.

Puis je fabrique le bouchon dans un rond d'alu...

Enfin, je ferme la partie haute dans laquelle se logeront environ 0,5 L d'huile ( de quoi faire qq kilometres , largement assez par rapport à l'autonomie de mes lombaires...)

la partie inférieure sera pour la batterie de 6V pour l'allumage.

Enfin je brase les fixations.

Je me lance dans la fabrication du reservoir. De plus en plus fort !

Quelques mesures, et je reporte ça sur la tôle.

Puis direction l'atelier de pliage !

puis je prend la forme du cadre sur un carton

et je fais le pliage

Je découpe, je brase

ça prend forme :

J'arrondi les extrémités :

Je termine le bouchon du réservoir...

Usinage de la partie mâle qui sera coté réservoir , filetage au pas de 100 sur un tube de 30.

J'ai enfin investi dans deux outils à plaquettes pour les filetages , franchement je ne regrette pas !

Puis c'est au tour (!) du bouchon.

Trés pénible le bronze à usiner...il y en a partout ... Filetage en tournant le mandrin à la main, ( prise débranchée ) et surtout ne pas débrayer la vis mere ! Passe de 0.25, 12 tours à la main, dégagement de l'outil, recul à la main, et 0.25 mm de plus et on recommence. c'est un peu long mais je facture pas mes heures !